荔枝是我国南方亚热带名优水果,采后急需进行预冷,一般要求在采收后6 h内完成包装、预冷、入冷库贮藏[1].预冷对降低荔枝采后呼吸强度和生理代谢频率,抑制酶和乙烯释放,减少生理病害,降低腐烂和贮运能耗具有重要意义.

荔枝常用的预冷方式有冰(冷)水预冷、冷库预冷、差压(加湿差压)预冷等[2-3].王倩等[4]设计开发了基于机械制冷冷风机组为冷源和以冰为冷源的荔枝产地复合预冷装置.段洁利等[5]研究了荔枝差压预冷温变特性.杨洲等[6]对荔枝差压预冷环境气流场进行了研究.宋晓燕等[7]研究了上海青叶子表面温度在真空预冷过程中的温度变化规律.宋小勇等[8]对非洲菊真空预冷过程中舌状花瓣、管状花瓣和茎秆3个部位的降温速度和均匀性进行了研究.对果蔬差压预冷过程数学模型和降温特性也有较多研究[9-11],但针对荔枝不同预冷方式降温特性的研究较少.本文研究冰水、冷库、低湿差压(简称差压)和高湿差压预冷荔枝果肉的降温规律和温度均匀性,为荔枝预冷方式的选择提供参考.

1 材料与方法 1.1 材料及预处理试验用荔枝品种为“淮枝”,于2013年7月23日清晨采自广州市从化果园,果实成熟,着色充分.采后立即运回实验室,剪去果枝、去除伤病果.为保证不同预冷方式荔枝后续储藏品质,调制φ为0.11%的施保克进行消毒处理.因冰水浸泡荔枝会清洗消毒液,并重新带入病毒,所以冰水预冷完成后才进行消毒处理.

1.2 主要仪器设备冷库预冷采用低温冷库;差压和高湿差压预冷需差压装置来实现冷风强迫对流.冰水预冷采用尺寸为530 mm × 320 mm × 400 mm的储水水箱进行.

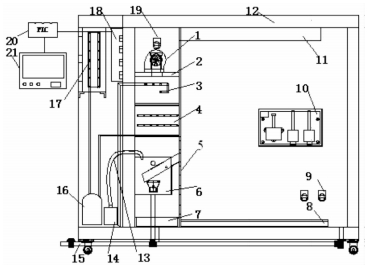

冷库预冷采用华南农业大学南方农业机械与装备关键技术教育部重点实验室自主开发的试验厢作为平台,结构如图 1所示.该试验平台尺寸为2 380 mm × 1 280 mm × 1 400 mm,贮藏区尺寸为1 180 mm × 940 mm × 1 340 mm.试验平台采用2匹制冷机组(四菱制冷设备有限公司)进行制冷,利用冷风机(KINGBO ZNF295-G 24V直流风机)实现气流循环,超声波雾化振子(JAS-20-B型,中山市红星电子厂)进行加湿.可编程控制器(SIMENS S7-300型PLC)根据设置的初始参数值和传感器采集的厢内温湿度,对制冷机组、加湿装置、风机等进行控制,智能调控贮藏室内保鲜环境.

|

图 1 试验平台结构示意图 Figure 1 A schematic diagram of the experimental platform 1:风机;2:风机安装板;3:蒸发器;4:汽化盘管;5:开孔隔板;6:加湿器;7:积水槽;8:气流导轨;9:排气阀;10:传感器盒;11:回风道;12:压差式厢体;13:进水管;14:补水箱;15:排水管;16:制冷压缩机;17:冷凝器;18:继电器盒;19:进气阀;20:可编程控制器;21:记录仪. |

差压和高湿差压预冷采用自主建立的如图 2所示差压箱实现差压送风.预冷差压箱采用8 mm厚的有机玻璃板制成.试验区尺寸为422 mm × 294 mm × 354 mm.根据前期针对番茄[12]和龙眼[13]研究所确定的开孔率,结合初步试验,选择开孔率为13.9%.根据开孔率在两侧开孔板上均匀设置25个直径为15 mm的圆孔.利用DPT10-35B型圆型管道风机(佛山南海南洋电机电器有限公司)吸力在箱体内外产生压差,迫使冷空气从箱内快速通过.试验时,差压箱置于图 1所示平台中,利用压差抽取试验平台中冷风预冷荔枝.出口风速通过调速器(湘潭充畅电子电器厂生产的3000W可控无极调节王)实现,风速由AZ8901风速仪(台湾衡欣科技股份有限公司)测定,误差± 2%.

|

图 2 预冷差压试验箱 Figure 2 The forced-air precooling experimental box 1:风机;2:调速器;3:差压试验箱体;4:开孔隔板;5:荔枝. |

试验时,冷库和差压预冷采用同一冷库平台(编为1号试验台),通过控制器开启制冷机组,关闭加湿装置;高湿差压预冷在2号试验台中进行,同时开启加湿和制冷功能.冰水预冷果温和水温采用Anymetre PT3002型探针式温度计测量,测量误差±(1 ~ 5)℃,测量范围50 ~ 300 ℃.其他预冷方式果温采用WRNT-02型K型热电偶测定,测量误差±(1 ~ 5)℃,测量范围0 ~ 500 ℃.

1.3 处理和测定方法取60 kg荔枝均匀分装在12个塑料筐中,随机分成4组,每组3筐.从第1组中随机选取9颗荔枝测定并记录预冷前初始温度,然后将3筐荔枝垂直堆垛放置于预冷水箱中,快速加入冰水覆盖筐中荔枝.每隔5 min,从上中下每个筐的左中右分别随机选择1颗荔枝,快速测定荔枝果温.同时测定冰水温度;如果冰温超过5 ℃,在预冷水箱中快速加入冰块.当荔枝平均温度降低至近5 ℃的目标温度结束.

选第2组3筐荔枝作为冷库预冷材料,将该组3筐荔枝垂直堆垛快速置于1号试验台中,保证筐的长度方向平行于1号试验台长度方向,筐的最左侧靠近图 1所示开孔隔板右侧30 mm.然后从3个筐中沿长度方向左中右位置各选1颗荔枝,分别插入1个K型热电偶.

第3、4组各3筐荔枝分别用于差压和高湿差压预冷.将差压预冷3筐荔枝分批倒入图 2所示差压箱,每倒入1筐作为1层(共包括上中下3层),并从每层的左中右位置分别选择1颗荔枝,各插入1个K型热电偶,完成后将差压箱置于1号试验台(差压箱长度方向与冷库预冷组塑料筐长度平行,最右侧离试验台开孔隔板30 mm).并将冷库和差压预冷热电偶数据线一并连接到数字记录仪上,利用电脑保存数据.调整变频开关使差压箱出口风速为4 m·s-1,相应差压箱横截面上风速约1 m·s-1(等于出口处所测风速乘以截面比,截面比为风机出口与差压箱横截面面积比值,约为0.27).开启1号试验台电源和差压箱风机电源,设置制冷温度为0 ℃后进行差压和冷库预冷试验.差压预冷热电偶均温降到5 ℃时,打开平台1取出差压箱关闭库门继续进行冷库预冷.高湿差压预冷在2号试验台进行,试验时同时开启制冷和加湿(制冷温度0 ℃,湿度85% ~ 95%),待热电偶所测温度平均值降低到5 ℃关闭2号试验台,其他操作与差压预冷过程类似.

1.4 数据处理试验数据处理软件为Excel和SPSS(16.0).

2 结果与分析不同预冷方式荔枝温变从上中下3层和左中右3个不同位置处果肉降温过程进行分析;温度均匀性通过不同层和位置处温度的差异性和温度标准差反应.其中每一层果温为同一层左中右3颗荔枝同翌测定所得温度的均值,左中右不同位置的温度为同一位置上中下不同层3颗荔枝同一次测定所得结果的均值.

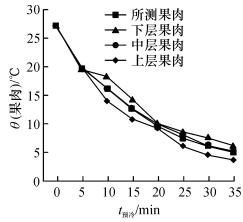

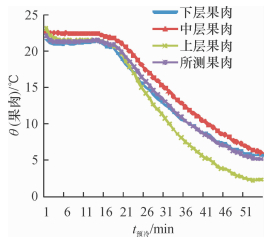

2.1 冰水预冷荔枝降温过程和温度均匀性分析图 3、4分别给出了冰水预冷过程不同层(包含整体均温降温)和左中右不同位置处果肉平均温变过程.可以看出,平均果温从27.3 ℃降至5.06 ℃只需35 min,降温迅速;且左中右不同位置处果温降温曲线非常接近.同时可以看出,预冷过程中,上层荔枝果温较中层低,下层果温最高.可能是预冷过程冰浮于水上,上层荔枝与冰接触多,降温快;越到下层,荔枝接触冰的机率越小,降温越慢.但同一时期,上中下、左中右不同位置处荔枝果温均无显著性差异.分析不同层处左中右不同位置温度标准差发现:越到下面荔枝果温越均匀.可能原因是中下层水温较一致,被冷水包围的荔枝温度一致性好;而上层荔枝与浮于水面冰块或碎冰接触不均匀,预冷过程温差较大.

|

图 3 冰水预冷不同层处果肉温度变化过程 Figure 3 The fruit flesh temperature changes of different layers for ice precooling |

|

图 4 冰水预冷不同位置处平均温度变化过程 Figure 4 The fruit flesh temperature changes of different positions for ice precooling |

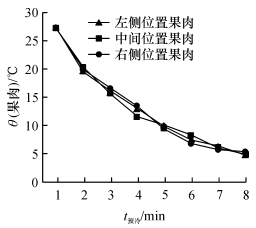

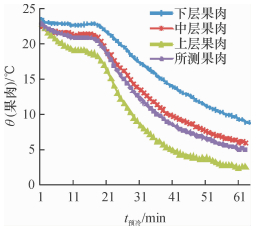

冷库预冷耗时345 min才将荔枝均温从24.74 ℃(消毒处理后荔枝表面携带水分蒸发降温导致荔枝初始温度稍低于冰水预冷荔枝初温)降到5.02 ℃. 图 5、6给出了冷库预冷上中下不同层和左中右不同位置处果肉均温变化过程.

|

图 5 冷库预冷不同层处果肉温度变化过程 Figure 5 The fruit flesh temperature changes of different layers for room precooling |

|

图 6 冷库预冷不同位置处荔枝果肉温度变化过程 Figure 6 The fruit flesh temperature changes of different positions for room precooling |

对比发现,上层荔枝降温较中下层快,约228 min果温降至近5 ℃,而中下层果温345 min后仍分别高达5.37、6.16 ℃.原因可能是荔枝垂直堆垛,上层荔枝与冷空气接触机会多,降温快;中下层荔枝与冷空气直接接触机会少,降温慢.同时,左侧靠近冷气出口位置荔枝降温最快,右侧次之,两者分别耗时195和258 min将左右侧果温降至近5 ℃;中间荔枝接触冷空气困难,降温最慢,345 min后果温仍高达7.37 ℃.

每隔50 min选取1个时间点,对不同层和位置处荔枝果温均匀性分析发现:同一时期,上中下层荔枝果温无显著性差异;左侧荔枝均温最低,左右两侧荔枝均温无显著性差异,但左右位置与中间位置处荔枝果温差异显著.可能原因是左右两侧荔枝与冷空气接触较充分,温度变化较一致;但中间位置处荔枝较难与冷空气接触,降温慢,温度较高.冷库预冷靠近冷风口处易发生冻害.所以,最好将荔枝置于远离冷风出口处,并尽量置于温度均匀的预冷区域.

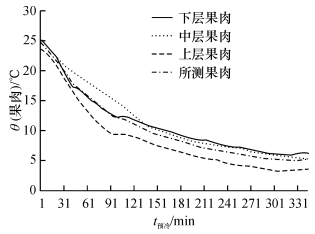

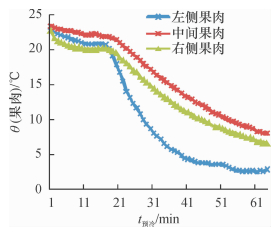

2.3 差压和高湿差压预冷荔枝降温过程和温度均匀性分析差压预冷过程将荔枝均温从22.1 ℃降到5.08 ℃约55 min;高湿差压预冷速度较差压预冷降温速度慢,将荔枝果肉均温从22.7 ℃降到5.01 ℃需64 min. 图 7、8(图 9、10)给出了差压(高湿差压)预冷不同层和不同位置处果肉温度变化过程.

|

图 7 差压预冷不同层处荔枝果肉温度变化过程 Figure 7 The fruit flesh temperature changes of different layers for forced-air precooling |

|

图 8 差压预冷不同位置处荔枝果肉平均温度变化过程 Figure 8 The fruit flesh temperature changes of different positions for forced-air precooling |

|

图 9 高湿差压预冷不同层处果肉温度变化过程 Figure 9 The fruit flesh temperature changes of different layers for forced-air precooling with high humidity |

|

图 10 高湿差压预冷不同位置处荔枝果肉平均温度变化过程 Figure 10 The fruit flesh temperature changes of different positions for forced-air precooling with high humidity |

由图 7~10可以看出,2种预冷方式降温过程非常相似. 15 min前,2种预冷方式荔枝不同层和不同位置处果温变化不大.不同层比,2种预冷方式均表现为上层降温速度最快(差压预冷和高湿差压预冷将上层果温降至近5 ℃分别耗时42和41 min;预冷结束时2种预冷方式中下层果温仍分别高达6.03、5.67和5.86、8.83 ℃).不同位置比,中间位置荔枝均温降速最慢(预冷结束时2种预冷方式中间层果温仍分别高达9.03、7.87 ℃),右侧次之,左侧最快(差压和高湿度差压均使用39 min将左侧果温降至近5 ℃). 2种预冷方式上层降温最快的可能原因是荔枝并未填满差压箱试验区形成空穴,上层空穴通风阻力小,冷风快速流过,加速了上层荔枝降温.越到下层和中间,越难接触冷空气,降温越慢;左侧因靠近冷气出口,降温较快.

每隔10 min取1个预冷时间点,对差压和高湿差压预冷不同层和不同位置处荔枝果温均匀性进行分析发现:在温度开始稳定下降后(15 min后),差压和高湿差压预冷上层荔枝果温明显低于中下层荔枝果温.前20 min,左中右不同位置处温度无显著性差异;20 min后,左侧与右侧、中间与右侧位置处荔枝果温各无显著性差异,但左侧温度最低,且与中间位置处果温差异显著(其中差压预冷最大平均温差达8.8 ℃,高湿差压预冷最大平均温差达9.1 ℃).为实现荔枝完全预冷,2种预冷方式上层和靠近冷风口处荔枝往往易受冻害.

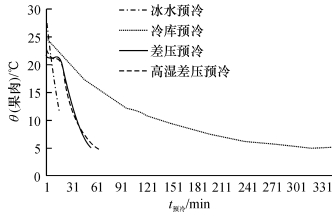

2.4 不同预冷方式降温过程与均匀性对比分析图 11给出了不同预冷方式荔枝平均温度变化过程.总体看,冰水、差压、高湿差压预冷和冷库预冷果温降速依次减缓;并一致表现出温度越低,降温速率越慢.冰水预冷主要通过热传导降温,水的热流密度大,所以降温迅速.而其他预冷主要通过空气(自然和强迫)对流降温,空气的热对流系数远小于水的热对流系数(200 ~ 1 000 W/m2·℃),所以降温相对慢.同时,由于空气差压强迫对流时热对流系数(20 ~ 100W/m2 ·℃)大于自然对流的(5 ~ 25 W/m2·℃)的换热系数,所以冷库预冷果肉降温较差压和高湿差压预冷慢.且高湿环境影响荔枝热交换,高湿差压降温速度较差压预冷慢.

|

图 11 不同预冷方式果肉平均温度变化过程 Figure 11 The fruit fresh temperature changes of different precooling methods |

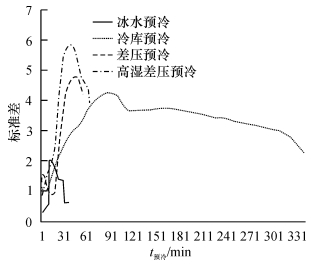

从各预冷方式降温过程中果温标准差(图 12)可以看出冰水预冷不同位置和层处总体温度最均匀,冷库预冷次之,差压预冷较高湿差压预冷均匀.同时可以看出,冷库、差压和高湿差压预冷方式温度标准差均表现出先增加、后下降的趋势.可能原因是开始降温时,荔枝初始温度较高,堆垛筐不同位置和层处荔枝接触冷源机会不同,上层和左侧荔枝热对流降温迅速,不同位置荔枝逐渐形成较大温度梯度,并不断增大;当预冷一段时间果温降到一定程度后,温度低处荔枝降温速度减缓,且较高温度差荔枝逐层接触亦发生热传导降温,不同层和位置处荔枝温度梯度逐渐缩小.因差压和高湿差压机理基本一致,温度不均匀特性相似.

|

图 12 不同预冷方式果肉温度标准差 Figure 12 Standard deviations of the rfuit flesh temperature for different precooling methods |

建立了差压预冷试验装置,采用冰水、冷库、差压以及高湿差压方式对荔枝预冷的降温规律和温度均匀性进行了对比分析,结果发现:

1)冰水预冷降温最快、差压次之、高湿差压更慢、冷库预冷最慢;且温度越低,降温速率越慢.

2)同一预冷时期,冰水预冷不同位置处、不同层处荔枝果温均无显著性差异.冷库预冷左右与中间位置处荔枝果温差异显著,左侧靠近冷风口温度最低,左侧荔枝易受冻害.差压和高湿差压预冷上层荔枝降温过程明显快于中下层降温过程;左侧荔枝降温较中右位置快,且与中间位置处荔枝果温差异显著;上层和左侧靠近冷风口的荔枝易受冻害.

3)温度标准差反应的温度均匀性显示冰水预冷温度最均匀,冷库预冷次之,差压预冷较高湿差压预冷均匀.

从预冷效率、均匀性和防冷冻害角度看,冰水预冷是较合适的预冷方式.

| [1] |

佚名. 荔枝预冷的目的与作用[EB /OL]. (2013-08-08). [2014-03-17 ]. http://lzlytx.scau.edu.cn/html/yanfazhongxin/zongheshiyanzhan/zhangzhouzongh/2012/0314/106.html.

(  0) 0) |

| [2] |

阮文琉, 刘宝林, 宋晓燕. 荔枝的冷却方式选择[J]. 食品工业科技, 2012, 11: 352-353. (  0) 0) |

| [3] |

LIN H T, CHEN S J, XI Y F. Commercial postharvest handling and storage technology of litchi fruit[J]. Trans CSAE, 2003, 5(19): 126-134. (  0) 0) |

| [4] |

王倩, 戴绍碧, 徐娓, 等. 荔枝产地预冷装置的开发研究与实验[J]. 农机化研究, 2012, 7: 100-104. (  0) 0) |

| [5] |

段洁利, 杨洲, 马征, 等. 荔枝果实通风预冷试验研究[J]. 食品科学, 2007, 28(7): 504-507. DOI:10.3321/j.issn:1002-6630.2007.07.124 (  0) 0) |

| [6] |

杨洲, 陈朝海, 段洁利, 等. 荔枝压差预冷包装箱内气流场模拟与试验[J]. 农业机械学报, 2012, 10(42): 215-217. (  0) 0) |

| [7] |

宋晓燕, 刘宝林. 真空冷却中的上海青表面温度变化规律[J]. 农业工程学报, 2012, 28(1): 266-269. DOI:10.3969/j.issn.1002-6819.2012.01.047 (  0) 0) |

| [8] |

宋小勇, 李云飞, 邓云, 等. 鲜切花真空预冷过程温度的红外热成像检测[J]. 农业机械学报, 2009, 40(11): 129-132. (  0) 0) |

| [9] |

DEHGANNYA J, NGADI M, VIGNEAULT C. Mathematic al modeling of airflow and heat transfer during forced convection cooling of produce considering various package vent areas[J]. Food Contr, 2011, 22: 1393-1399. DOI:10.1016/j.foodcont.2011.02.019 (  0) 0) |

| [10] |

ZOU Q A, OPARA L U, MCKIBBIN R. A CFD modeling system for air flow and heat transfer in ventilated packaging for fresh foods: Ⅱ: Computational solution, software development, and model testing[J]. J Food Eng, 2006, 77(4): 1048-1058. DOI:10.1016/j.jfoodeng.2005.08.043 (  0) 0) |

| [11] |

DEFRAEYE T, VERBOVEN P, NICOLAI B. CFD modeling of flow and scalar exchange of spherical food products: Turbulence and boundary-layer modeling[J]. J Food Eng, 2013, 114(2): 495-504. (  0) 0) |

| [12] |

吕恩利, 陆华忠, 杨洲, 等. 番茄差压预冷过程中的通风阻力特性[J]. 农业工程学报, 2010, 26(7): 341-345. DOI:10.3969/j.issn.1002-6819.2010.07.060 (  0) 0) |

| [13] |

杨洲, 赵春娥, 汪刘一, 等. 龙眼果实差压预冷过程中的阻力特性[J]. 农业机械学报, 2007, 38(1): 104-107. DOI:10.3969/j.issn.1000-1298.2007.01.027 (  0) 0) |

2015, Vol. 36

2015, Vol. 36