荔枝是我国南方特色水果,我国荔枝总种植面积达5 778.83 km2,年产量155.2万t[1].目前我国的荔枝多为人工采摘,劳动强度大、采摘效率低,采摘成本约占生产成本的50% ~ 70% [2],机械化采摘已迫在眉睫.

Peterson等[3]设计了1种新型接触式甜樱桃采摘机,主要包括龙门式行走机构、双滚筒钉式倾角振动器和封闭收集装置,与传统接触式采摘机相比,降低了损失率,而且采摘的果实品质能够达到和人工采摘的接近. Pezzi和Caprara[4]研制的接触式葡萄采摘机,通过布置加速度传感器测量植株的振动响应来提高采摘机的工作性能.王业成等[5]详细研究了黑加仑振动采摘机的振动频率、振幅和果枝的激振位置等参数对采摘效率及果树损伤的影响,为黑加仑采摘机的研发提供了依据.李强等[6]研究出1种适宜单人操作的振动式枸杞采摘机,采果量是人工的6 ~ 11倍,采净率达到75%.陈燕等[7]根据荔枝的栽培方式,设计了5自由度、1个移动关节和4个转动关节的荔枝采摘机械手.但由于荔枝相对特殊的生物学特性以及生长地域的局限性,国内外现有的少数荔枝采摘机不仅操作困难而且采摘效率低下.

本文设计了1种滚筒梳剪式荔枝采摘试验装置,通过开展荔枝采摘正交试验,分析齿形板数量、齿形板折弯角度、刀片数量和滚筒转速对荔枝采摘生产率、摘净率及破碎率的影响,最终确定荔枝采摘试验装置的最优设计方案.

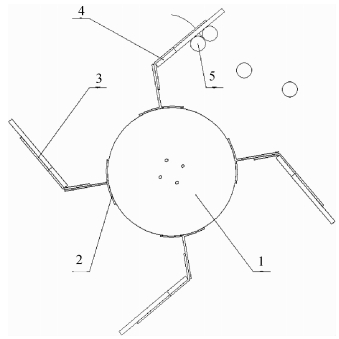

1 设计与工作原理 1.1 采摘部件设计作为荔枝采摘作业的关键功能部件,采摘部件的设计尤为重要,本采摘试验装置的采摘部件由局部镂空的滚筒、环滚筒四周安装的4块底座以及底座上依次对应安装的齿形板和橡胶板组成.采摘部件工作时的原理示意图如图 1所示,采摘作业时,滚筒在左右轴传递的驱动力的驱使下旋转带动采摘部件末端的橡胶板和齿形板共同在荔枝的枝叶中梳剪带有荔枝果实的果梗.该采摘部件结构简单、空间小、运行可靠、经济实用,符合试验装置设计要求.

|

图 1 采摘部件原理示意图 Figure 1 The principle diagram of the picking parts 1:滚筒;2:底座;3:齿形板;4:橡胶板;5:荔枝果实. |

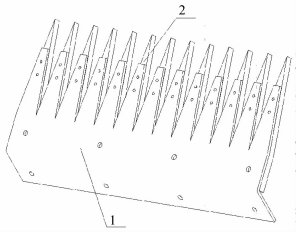

采摘部件中的梳剪部件由齿形板和安装于齿形板上的橡胶板组成,结构如图 2所示.齿形板的整体宽度为250 mm,厚度为2 mm,折弯角初步设定为120°,齿数初步设定为13个.齿形板单个齿形的夹角为15°,开口幅宽为13 mm,开口深度为50 mm.齿缝的两边开出了刀刃,具体的处理方式是从齿形板上端面向下开出刃口,刃口形式为平形刀刃,刃角为45°.在齿形板结构的基础上延伸出的橡胶板整体宽度为250 mm,厚度为5 mm.单个橡胶齿形的夹角为15°,开口幅宽为19 mm,开口深度为73 mm.橡胶板相当于采摘部件末端的1个柔性接触,有利于采摘部件在梳剪时分选荔枝果梗及降低对荔枝枝条和果实的机械损伤[8],考虑到橡胶板的这一特殊用途,其材料选用顺丁橡胶或者异戊橡胶等具有较好弹性和耐磨性的人工合成橡胶.采摘作业时,齿形板和橡胶板一起在荔枝树表面旋转运动,首先柔性的橡胶板将较大的荔枝枝条弹离梳剪部件,使得较小的荔枝枝条和长有荔枝果实的果梗梳入相邻的橡胶板之间;随着整个梳剪部件的进一步转动,齿形板将10 mm(常见荔枝果梗的直径为4 ~ 10 mm[2])以内的荔枝枝条和长有荔枝果实的果梗梳入齿缝内;最后在整个梳剪部件转动到一定位置时,齿缝内的枝条自动滑离出去,剩下的带有荔枝果实的果梗在齿刃剪切力的作用下与果实分离.

|

图 2 齿形部件结构示意图 Figure 2 The structure of the tooth profile parts 1:齿形板;2:齿形橡胶板. |

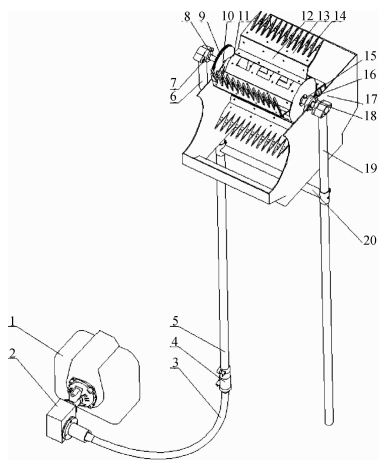

滚筒梳剪式荔枝采摘试验装置由驱动、采摘、收集和操作部件组成.结构示意简图见图 3.试验装置的总质量为5.8 kg,采摘部件、收集部件和操作部件的质量分别为2.03、1.04、1.28 kg.采摘试验装置采用功率为1.25 kW的调速汽油机,通过减速比为25:1的蜗轮蜗杆减速器、软轴总成、输入轴总成和减速比为4:1的锥齿轮副实现2次减速和转向驱动.汽油机与涡轮蜗杆减速器、涡轮蜗杆减速器与软轴总成及软轴总成与输入轴总成均采用方形轴孔过盈配合进行传动.输入轴总成与锥齿轮副、锥齿轮副与左轴均采用键联接进行传动.采摘部件由轻量化的圆柱形滚筒、弧形底座、齿形板和柔性橡胶板组成,作业时滚筒带动齿形板一起旋转运动,将荔枝梳揽至齿刃内并在果梗处切断.收集部件为局部镂空的护罩,左右两侧套装在内轴承座上,一方面实现了采摘作业的半封闭性,确保了操作人员的人身安全,另一方面用于将采后的荔枝导入收集袋中.操作部件为左右双手持架支撑型,分别装在外轴承座上,作业时操作部件通过轴承调整采摘高度和角度.荔枝果实多分布于荔枝树冠表层,使得该采摘试验装置能够收揽大部分果实.作业过程中,通过锁定汽油机节气门开度保证滚筒低转速匀速运转,并人工调节采摘高度和角度由底部逐步靠近果实进行采摘,保证作业时的稳定性和准确性.

|

图 3 滚筒梳剪式荔枝采摘试验装置总体结构 Figure 3 The overall structure of the rotary drum combing type litchi picker 1:汽油机;2:蜗轮蜗杆减速器;3:软轴总成;4:安装套筒;5:输入轴总成;6:支撑架;7:左轴外轴承座;8:左轴;9:锥齿轮副;10:左轴内轴承座;11:滚筒;12:底座;13:齿形板;14:橡胶板;15:右轴;16:右轴内轴承座;17:护罩;18:右轴外轴承座;19:右手持架;20:横梁. |

试验对象为广东省阳西县龙翔荔枝果园内的荔枝果树.荔枝果树的品种为妃子笑,果树平均行距4 m,平均株距3 m,平均株高4 m.本试验中所选用的设备主要有滚筒梳剪式荔枝采摘试验装置、AR926光电转速表、卷尺、海绵垫、秒表、电子天平等.

2.2 试验指标及影响因素采摘性能指标为生产率、摘净率和破碎率[9].

影响采摘性能指标的主要因素有齿形板数量、齿形板折弯角度、刀片数量(齿形板齿数)和滚筒转速.

2.3 试验方案试验前对荔枝生长情况进行测定,依据荔枝果实成簇生长的特点确定采摘机的作业区域为荔枝果树表面居中的1个2 m × 1 m的矩形区域.

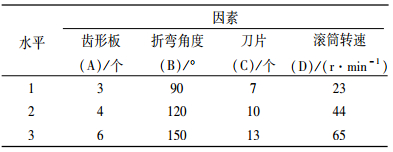

滚筒梳剪式荔枝采摘试验装置参数优选试验的试验因素与水平如表 1所示.选用L9(34)正交表进行正交试验[10-12],每个试验重复3次,取平均值.

|

|

表 1 试验因素与水平 Table 1 Experimental factors and levels |

具体的试验过程如下:首先在荔枝果树表面确定1个作业区域,将2 m × 2 m的海绵垫铺设于作业区域下方;然后启动采摘试验装置,通过控制油门和使用转速表测定滚筒转速使其稳定在对应试验号需要的转速大小;接着进行采摘作业并计时;待采果结束,得试验用时,称量采摘下来的荔枝鲜果质量,记录作业区域内没有被采摘下来的荔枝数目、采摘下来的荔枝数目及采摘下来的荔枝中破损的荔枝数目.

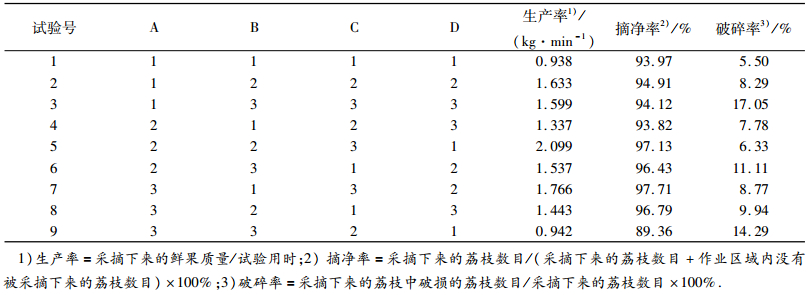

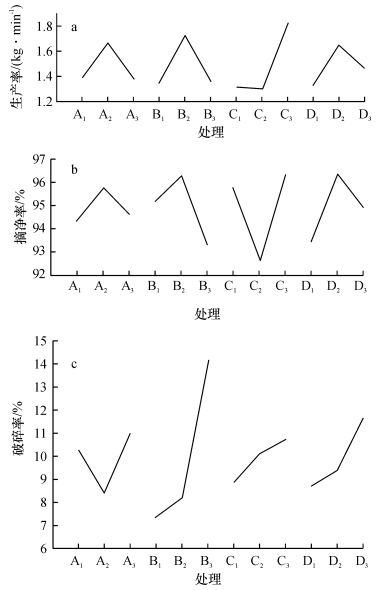

3 结果与分析 3.1 性能参数与采摘性能指标的关系滚筒梳剪式荔枝采摘试验装置的齿形板数量(A)、齿形板折弯角度(B)、刀片数量(C)和滚筒转速(D)各水平对采摘性能指标的影响见表 2,分析见图 4.

|

|

表 2 主要参数对采摘性能指标的影响 Table 2 Effects of main parameters on the picking performance |

|

图 4 各水平对采摘性能指标的影响 Figure 4 Effects of different levels on picking performance indexes 试验因素A、B、C、D分别表示齿形板、齿形板折弯角度、刀片(个)、滚筒转速. |

就单独的摘净率来说,7齿齿形板的25°刀片夹角增加了单个齿缝同一时间梳揽到更多荔枝果梗的可能性,而13齿齿形板的15°刀片夹角增大了单个齿缝单独处理分散的荔枝果梗的能力,所以试验结果中出现了图 4b中所呈现的刀片数量为C2时的摘净率会低于刀片数量为C1和C3时的摘净率.

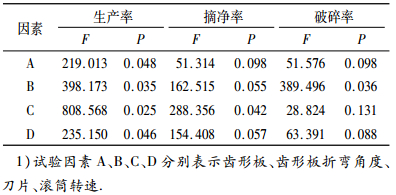

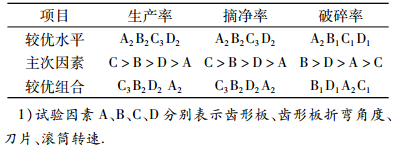

3.2 性能方差分析与组合条件优化齿形板数量、齿形板折弯角度、刀片数量和滚筒转速4个因素对荔枝采摘性能指标的影响是不同的,如表 3所示.滚筒梳剪式荔枝采摘试验装置参数优选试验的试验指标分析如表 4所示.

|

|

表 3 采摘性能指标方差分析1) Table 3 Variance analysis of performance indexes |

|

|

表 4 试验指标分析表1) Table 4 Analysis of test indexes |

由表 3及表 4可知,在95%的置信度下,齿形板数量、齿形板折弯角度、刀片数量和滚筒转速4个因素对生产率的影响均显著. 4个因素主次排列顺序为C > B > D > A,较优组合为C3B2D2A2,即刀片数量13个、齿形板折弯角度120°、滚筒转速44 r·min-1及齿形板数量4个.

在95%的置信度下,只有刀片数量对摘净率的影响显著. 4个因素主次排列顺序为C > B > D > A,较优组合为C3B2D2A2,即刀片数量13个、齿形板折弯角度120°、滚筒转速44 r·min-1及齿形板数量4个.

在95%的置信度下,只有齿形板折弯角度对破碎率影响显著. 4个因素主次排列顺序为B > D > A > C,较优组合为B1D1A2C1,即齿形板折弯角度90°、滚筒转速23 r·min-1、齿形板数量4个及刀片数量7个.

3.3 最优组合参数的确定从对较优水平组合:生产率(C3B2D2A2)、摘净率(C3B2D2A2)和破碎率(B1D1A2C1)的分析来看,生产率与摘净率的影响因素主次顺序及较优水平均一致,与前两者相比,破碎率的影响因素主次顺序及较优水平变化均较大.

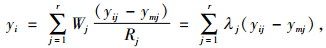

为了兼顾各项指标的得失,采用综合加权评分法进行分析,以选出使各项指标都尽可能达到最优的组合,考虑到4个因素对衡量指标的重要程度,以100分作为总权,生产率为40分,摘净率为30分,破碎率为30分[13-16],每组试验综合评分指标可以表示为:

|

式中,yi表示第i号试验所得计算值(加权评分指标);Wj表示第j个指标的权值;yij表示第i号试验中第j个指标;ymj表示第j个指标中的极小值;Rj表示第j个指标的极差;λj表示第j个指标的计算系数(它既考虑权又考虑指标变动程度).

结果表明,影响综合指标的主次因素排列顺序为B > C > A > D,最佳水平组合为B2C3A2D2,即齿形板数量4个、齿形板折弯角度120°、刀片数量13个及滚筒转速44 r·min-1.

3.4 优选组合性能验证试验选取主要参数为齿形板数量4个、齿形板折弯角度120°、刀片数量13个及滚筒转速44 r·min-1进行2次试验.结果表明,优选后荔枝采摘试验装置生产率可达2.604 kg·min-1,摘净率98.14%,破碎率6.83%.优选后的滚筒梳剪式荔枝采摘试验装置综合指标优于其他参数组合下的机械性能.

4 结论本文设计的滚筒梳剪式荔枝采摘试验装置具有生产率和摘净率高且破碎率相对较低的优点,为滚筒梳剪式荔枝采摘装置的结构优化提供了很好的理论依据.经方差检验,在95%的置信度下,对生产率的影响程度,齿形板数量、齿形板折弯角度、刀片数量和滚筒转速4个因素均显著,较优组合为C3B2D2A2;对摘净率的影响程度,只有刀片数量显著,较优组合为C3B2D2A2;对破碎率的影响程度,只有齿形板折弯角度显著,较优组合为B1D1A2C1.

采用综合评分法得出滚筒梳剪式荔枝采摘试验装置最优组合为齿形板数量4个、齿形板折弯角度120°、刀片数量13个及滚筒转速44 r·min-1.优选后的滚筒梳剪式荔枝采摘试验装置性能指标为:生产率2.604 kg·min-1,摘净率98.14%,破碎率6.83%.

| [1] |

江小凤, 张俊, 吴小龙. 中国荔枝产业发展现状与趋势分析[J]. 吉林农业, 2011(3): 9. DOI:10.3969/j.issn.1003-8701.2011.03.003 (  0) 0) |

| [2] |

陈燕, 蔡伟亮, 向和平, 等. 面向机器人采摘的荔枝果梗力学特性[J]. 农业工程学报, 2012, 28(21): 53-58. (  0) 0) |

| [3] |

PETERSON D L, WHITING M D, WOLFORD S D. Freshmarket quality tree fruit harvester: Part Ⅰ: Sweet cherry[J]. Appl Eng Agric, 2003, 19(5): 539-543. (  0) 0) |

| [4] |

PEZZI F, CAPRARA C. Mechanical grape harvesting: Investigation of the transmission of vibrations[J]. Biosyst Eng, 2009, 103(3): 281-286. DOI:10.1016/j.biosystemseng.2009.04.002 (  0) 0) |

| [5] |

王业成, 陈海涛, 林青. 黑加仑采收装置参数的优化[J]. 农业工程学报, 2009, 25(3): 79-83. (  0) 0) |

| [6] |

李强, 叶力勤, 安巍. 枸杞采收机的适采条件[J]. 农机化研究, 2009(6): 126-128. DOI:10.3969/j.issn.1003-188X.2009.06.035 (  0) 0) |

| [7] |

陈燕, 邹湘军, 徐东风, 等. 荔枝采摘机械手机构设计及运动学仿真[J]. 机械设计, 2010, 27(5): 31-34. DOI:10.3969/j.issn.1001-3997.2010.05.012 (  0) 0) |

| [8] |

陈燕, 蔡伟亮, 向和平, 等. 机械损伤对荔枝生理与果皮形态的影响[J]. 农机化研究, 2013(2): 138-141. DOI:10.3969/j.issn.1003-188X.2013.02.034 (  0) 0) |

| [9] |

全国农业机械标准化技术委员会农业机械化分技术委员会. NY /T 502-2002花生收获机作业质量[S]. 北京: 中国标准出版社, 2002.

(  0) 0) |

| [10] |

尚书旗, 王延耀, 孙振华. 机电试验设计学[M]. 青岛: 青岛海洋大学出版社, 1997, 143-147.

(  0) 0) |

| [11] |

高玉芝. 排种盘排种性能试验研究[J]. 农机化研究, 2005(4): 169-170. DOI:10.3969/j.issn.1003-188X.2005.04.064 (  0) 0) |

| [12] |

张鹏, 周少伟, 宋福元, 等. 基于正交试验方法的涡流管优化设计[J]. 低温与超导, 2007, 35(5): 424-427. DOI:10.3969/j.issn.1001-7100.2007.05.016 (  0) 0) |

| [13] |

陶菊春, 吴建民. 综合加权评分法的综合权重确定新探[J]. 系统工程理论与实践, 2001, 21(8): 43-48. DOI:10.3321/j.issn:1000-6788.2001.08.009 (  0) 0) |

| [14] |

吴建民, 陶菊春. 用综合加权评分法优化钻井泥浆配方的研究[J]. 农业工程学报, 2002, 18(2): 45-48. DOI:10.3321/j.issn:1002-6819.2002.02.012 (  0) 0) |

| [15] |

魏效玲, 赵立新, 任建华. 多指标试验设计综合加权评分值的确定[J]. 河北建筑科技学院学报, 2003, 20(4): 68-72. DOI:10.3969/j.issn.1673-9469.2003.04.020 (  0) 0) |

| [16] |

邓大鹏, 刘刚, 李学德, 等. 湖泊富营养化综合评价的坡度加权评分法[J]. 环境科学学报, 2006, 26(8): 1386-1392. DOI:10.3321/j.issn:0253-2468.2006.08.025 (  0) 0) |

2015, Vol. 36

2015, Vol. 36