干燥是农产品加工中耗能较大的重要环节。在我国,干燥能耗约占整个加工过程总能耗的10%[1]。随着人们节能环保意识的增强,传统的燃煤、耗电干燥机由于耗能大、污染环境而受到很大限制[2]。热泵干燥技术因高效节能、除湿快等优点受到重视[3]。热泵干燥系统离不开制冷工质,传统制冷剂CFCs因破坏臭氧层已被淘汰,其替代工质HFCs虽不破坏臭氧层但会导致温室效应[4]。理想天然工质CO2的臭氧层破坏势ODP=0、温室效应势GWP=1,同时具有无毒、化学性质稳定、高压下流动性和传热性能好、热力学性能好等优点,使CO2热泵干燥的研究成为热点[5]。黄秀芝等[6]研究了CO2热泵干燥机的性能,并提出了干燥机性能优化的措施,但没有对热泵干燥机性能影响因素的研究。

对CO2热泵干燥机的研究主要侧重于工作原理和干燥机结构方面,鲜见CO2充入量与热泵干燥系统性能关系的研究。本研究搭建一台功能完善、结构紧凑、操作方便的热泵干燥试验平台,进行CO2充入试验,研究CO2充入量与热泵干燥系统性能的关系,以期为热泵干燥机的优化和节能工艺设计提供理论依据。

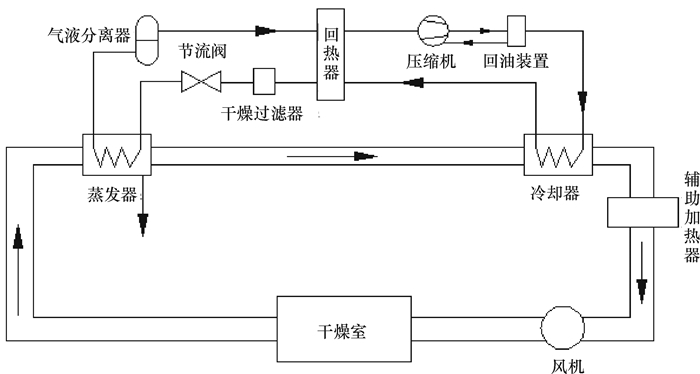

1 热泵干燥机的工作原理热泵干燥机的循环主要为CO2热泵系统循环和干燥介质的循环[7]。图 1为热泵干燥机的工作原理图,单线部分为CO2热泵系统循环,双线部分为干燥装置内部介质循环。

|

图 1 热泵干燥机的工作原理图 Figure 1 Schematic diagram of the heat pump dryer |

CO2循环过程[8]为:CO2气体首先经过压缩机压缩成为高温高压的超临界气体,在气体冷却器中向干燥介质放热成为低温高压的气体,进入回热器高压侧进一步降温,再经过阀膨胀成低温低压气液混合物,至蒸发器中吸收干燥废气中的热量蒸发,进入气液分离器,CO2在回热器低压侧中进一步过热后再次被吸入压缩机完成制冷循环。

干燥介质为空气,其循环过程[9]为:干冷空气由气体冷却器加热到设定的温度后,风机将其吹入干燥室吸取物料中的水分,高温湿空气进入蒸发器降温到露点温度以下,凝结出水蒸气并排出干燥系统外,除湿后的空气再次成为干冷空气进入气体冷却器完成整个干燥介质循环。

2 试验设计 2.1 试验装置活塞式CO2跨临界循环专用压缩机(意大利DORIN),型号为CD180-H, 理论体积排量为1.12 m3·h-1,额定功率为1.25 kW,最高排气压力12 MPa[10]。冷却器和蒸发器为不锈钢加铝片的翅片管式气体换热器,管内最高工作压力为13 MPa。回热器采用套管式设计,选用316不锈钢管,总长2.2 m。外管直径10 mm,壁厚1.0 mm,内管直径6.0 mm,壁厚1.0 mm,最高工作压力为12 MPa。选用顿力YWF三相异步外转子轴流风机,额定电压380 V, 额定功率100 W, 调速范围0~10 m·s-1, 工作温度-20~120 ℃。

数据采集工具:温度传感器(EE75-VTC325K),-10~100 ℃,输出DC 4~20 mA电流信号;温度传感器(EE23-PFTC3055),-40~120 ℃,输出DC 4~20 mA电流信号;力传感器(MBP-100N),0~100 N,输出DC 0~10 V电压信号;压力传感器(PTG503H),0~50 MPa,机械表盘显示。

检测设备包括西门子S7-200PLC、CPU226、EM231模块,STEP7-Micro/WIN编程软件,WinCC组态软件,PC Access作为OPC服务器和PC机[11]。

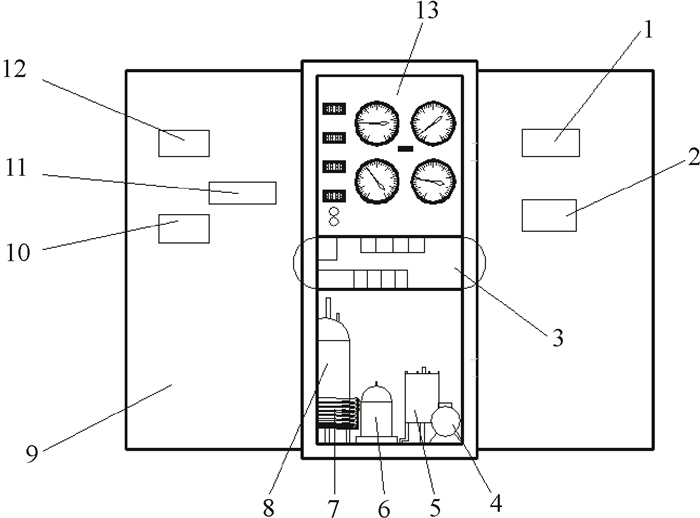

热泵干燥机由CO2循环系统、数据采集系统和干燥介质循环系统组成[12]。整体结构如图 2所示,主要包括压缩机、冷却器、蒸发器、回热器、干燥过滤器、风机、干燥室、电器控制模块等,搭载了温湿度传感器、风速传感器、质量传感器、温度控制器、压力表等。数据采集系统主要由各种传感器、PLC控制模块、PC机等组成。

|

图 2 CO2热泵干燥机的整体结构简图 Figure 2 Overall structure diagram of the CO2 heat pump dryer 1、10、12:温湿度传感器;2:质量传感器;3:电气控制模块;4:压缩机;5:回油装置;6:干燥过滤器;7:回热器;8:气液分离器;9:干燥室;11:风速传感器;13:温度、压力监控界面。 |

PLC将传感器接受的信号进行处理转变成数字信号,通过WinCC组态软件和OPC服务器将数据显示在计算机上并对其进行检测和记录。

2.2 试验指标试验指标参照文献[13-14],在热泵干燥系统中,功率的损耗主要体现在压缩机和风机的功率消耗上,在大量的试验中将风机的频率通过变频器调制在固定值,主要研究压缩机在试验中的功率损耗情况。系统功率为压缩机功率(P压)和风机功率(P风)之和。

冷却器是系统中主要换热部件之一,其性能决定干燥室内温度变化速度和温度稳定值大小,对热泵系统干燥效果影响较大,指标为冷却器压力p冷、进口温度θ冷进和出口温度θ冷出。蒸发器主要对干燥室内的湿热空气进行冷却析水,达到干燥物料的效果;其性能影响系统的除湿率和干燥效率,同时其压力和出口温度影响压缩机的性能,指标为蒸发器压力p蒸、进口温度θ蒸进和出口温度θ蒸出。

热泵系统的效率可用能耗比COP表示:

|

式中,Q效为系统产生的有效热量,J;W压为压缩机消耗的电能,J,在干燥系统中能量的损耗主要是压缩机的做功。

单位时间除湿量MER反映系统的干燥速率:

|

式中,K去为物料的水分去除量,kg;t去为水分去除所用时间,h。

单位能耗除湿量SMER反映干燥系统的能量利用率[14],公式为:

|

干燥物料选择大小均匀、切片厚度为3 mm的胡萝卜,每次试验的物料质量为10 kg,均匀摊放在干燥吊篮中。选用南京创源工业气体有限公司生产的液态CO2,纯度高。在充入CO2前要对系统进行密封性检查和对管道抽真空。该热泵系统的CO2充入量最大为3.3 kg,CO2充入量变化为1.0~3.0 kg,每次试验前将CO2一次性充入,改变量为0.5 kg。CO2充入后不久会使压缩机进口温度和系统各部分温度下降,待干燥机系统温度与室温接近时开机试验, 试验时间为5 h。设置各组试验之间的起始条件相同,干燥室内温度统一设定为15 ℃,干燥室内风速为1.5 m·s-1,实验室内温度为14 ℃左右。

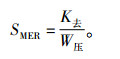

3 结果与分析 3.1 CO2充入量对系统功率的影响当CO2充入量较少时,压缩机中的压缩工质少,此时压缩机的负载小,因此功率较小;反之,功率增大。CO2充入量对系统功率的影响如图 3所示。在整个系统中,压缩机的功率随着运行时间的增加而增加,这主要是因为在系统运行的过程中,干燥室、冷却器和蒸发器温度都有所上升。同时,冷却器和蒸发器的压力也在增加,并且蒸发器压力增加的速率要比冷却器的小,导致压缩机的压缩比增大,压缩机的功率也随之变大。由图 3可知,当CO2充入量为1.0 kg的时候,系统的最大功率为1 010 W;充入量达到2.5 kg,最大功率为1 200 W;再增加充入量,最大功率虽有变化但趋于平缓。充入量超过3.3 kg时,最大功率接近压缩机额定功率,长期工作将会严重影响压缩机的性能和寿命。

|

图 3 CO2充入量对系统功率的影响 Figure 3 Effect of CO2 filling amount on system power |

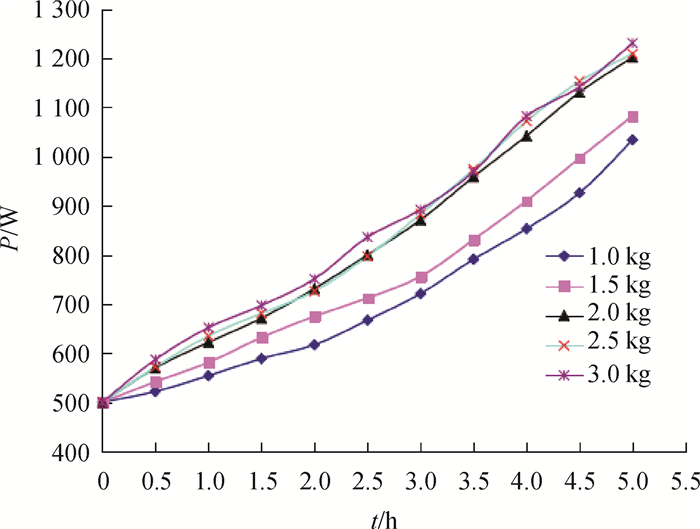

干燥装置内温度随CO2充入量的变化如图 4所示。当CO2充入量较少时,干燥室内温度上升很慢,且稳定温度较低。主要原因是此时没有足够的工质参与热泵干燥系统的循环,导致冷却器得不到充分利用,产生热量较少,同时蒸发器吸热,对冷却器加热周围空气效果有一定影响。CO2充入量过多,干燥室内温度上升速度加快,但多余工质聚集在冷却器的管道中,减小了有效换热面积,影响冷却器的换热效果,稳定温度变化小。

|

图 4 CO2充入量对干燥室内温度的影响 Figure 4 Effect of CO2 filling amount on drying room temperature |

冷却器和蒸发器的性能决定能量转换效率和干燥室内物料的干燥效果,干燥系统中CO2要求处于跨临界状态,查阅资料得到CO2的临界压力为7.38 MPa,临界温度为31.1 ℃[15]。

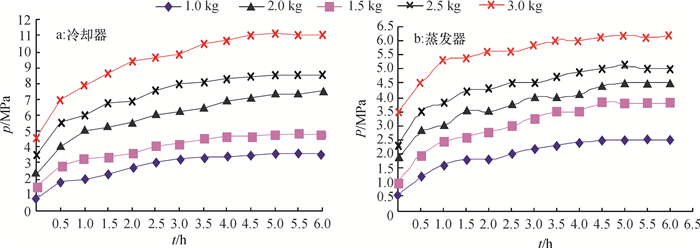

3.3.1 CO2充入量对冷却器和蒸发器压力的影响CO2充入量对压力的影响较为明显,如图 5所示:不同CO2充入量对应不同的起始压力,在冷却器中,当充入量较少(1.0 kg)时,冷却器压力较低,起始压力为0.9 MPa,平衡压力为3.6 MPa,增长较为缓慢;充入量为2.0 kg时,平衡压力超过了CO2的临界压力为7.4 MPa,但所需时间较长;充入量过多(3.0 kg)时,起始压力为4.6 MPa,平衡压力为11.0 MPa,达到了系统设计的最大承受压力,长时间工作不利于设备安全易产生危险。对于蒸发器,充入量不足(1.0 kg)时,起始压力为0.5 MPa,最后稳定压力为2.5 MPa,变化缓慢,所需时间长;充入量过多(3.0 kg)后,起始压力为3.5 MPa,压力上升快,平衡压力较高为6.4 MPa。

|

图 5 CO2充入量对冷却器和蒸发器压力的影响 Figure 5 Effect of CO2 filling amount on cooler and evaporator pressures |

CO2充入量不足时,压缩机得不到充分利用,冷却器和蒸发器的平衡压力较低,系统中CO2处于亚临界状态,传热性能差、能量转换效率低;当CO2充入量过多时,压缩机的负荷增大,耗能增多,冷却器平衡压力为11.0 MPa,长时间运行使机器安全性降低,蒸发器平衡压力较大,影响其吸热性能。

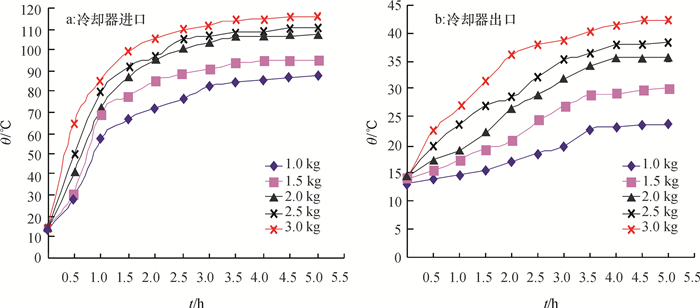

3.3.2 CO2充入量对冷却器温度的影响冷却器和蒸发器温度的变化对干燥效果起重要作用,冷却器温度变化影响干燥室内温度的加热,蒸发器温度变化影响干燥室内温度的冷却。试验设计冷却器出口温度为35.0 ℃,蒸发器进口温度为10.0 ℃。

如图 6所示:冷却器的进出口温度随着CO2充入量的增加而升高,冷却器进口处的温度随充入量的增多变化比较明显,在开始一段时间里上升速率比较大。CO2充入量不足(1.0 kg)时,稳定温度为87.0 ℃;充入量为2.0 kg时,稳定温度达107.0 ℃;充入量过多(3.0 kg),稳定温度为115.0 ℃,充入量增加一倍但稳定温度增加的幅度较小。冷却器出口温度的升高速度较进口温度慢,CO2充入量不足(1.0 kg)时,稳定温度为23 ℃;充入量达到2.0 kg时,出口稳定温度35.6 ℃超过CO2的临界温度,但所需时间较长;充入量为3.0 kg时,温度上升较快并且稳定温度较高达43.0 ℃,但出口温度高对冷却器换热效果影响较大。

|

图 6 CO2充入量对冷却器进、出口温度的影响 Figure 6 Effect of CO2 filling amount on inlet and outlet temperatures of the cooler |

CO2充入量是影响冷却器温度的主要因素。CO2充入量不足,压缩机中无足够的工质被压缩,产生的温度较低;CO2充入量过多,多余的工质影响压缩机和冷却器的性能,进口温度虽很高,但稳定温度变化小,系统耗能增加。综合分析表明CO2充入量在2.5 kg时可以使冷却器达到较好的换热效果,接近设计要求,系统运行较好。

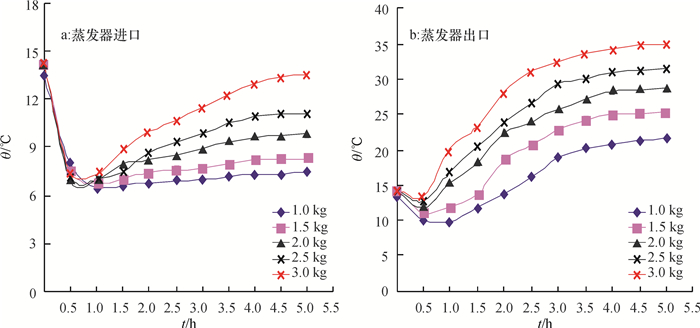

3.3.3 CO2充入量对蒸发器温度的影响冷却器出口的CO2经过膨胀阀进入蒸发器,此时的CO2为低温低压状态。如图 7所示:CO2充入量不足(1.0 kg)时,稳定温度为7.5℃, 变化幅度小,所需时间长;充入量达2.0 kg时,稳定温度趋向于10.0 ℃,达蒸发器的进口设计温度,且上升幅度较快;充入量过多(3.0 kg)时,稳定温度较高约14.0 ℃,影响了蒸发器的吸热性能。蒸发器的出口温度随CO2充入量的增多而升高,根据干燥效果要求,蒸发器的进口温度低、出口温度高,有利于对干燥室内的湿热空气进行吸热析水。

|

图 7 CO2充入量对蒸发器进、出口温度的影响 Figure 7 Effect of CO2 filling amount on inlet and outlet temperatures of the evaporator |

综合蒸发器的进出口温度和系统性能要求,CO2充入量约为2.5 kg时,蒸发器的效果较好,同时满足设备的安全要求。

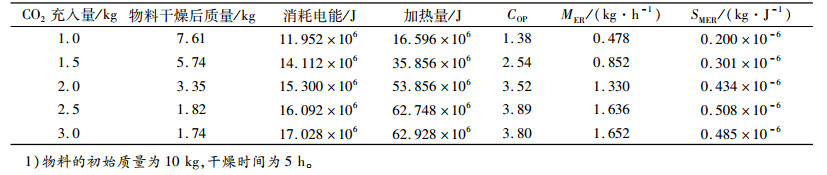

3.4 CO2充入量对性能指标的影响系统性能指标反映热泵干燥机整体性能和物料干燥效果,试验结果见表 1。对系统的性能指标进行分析:CO2充入量为1.0 kg时,参与系统运行的工质少,系统加热时间较长,加热量少、消耗能量多,COP值仅为1.38;充入量为2.5 kg时COP值为3.89,达到设计要求,节能效果好;继续增加CO2充入量,多余的工质会积存在冷却器的管道中,影响冷却器的换热,同时压缩机的压缩比和摩擦损耗增大,COP值略有减小。系统单位时间除湿量MER随CO2充入量的增加而变大,充入量达2.5 kg,MER值为1.636 kg·h-1,达到市场要求的除湿性能(1.5 kg·h-1)。CO2充入量继续增加,MER虽有所增加但变化缓慢。干燥过程经历快速干燥、恒速干燥和减速干燥,在减速干燥阶段,干燥时间增加,但除湿量却很少,导致CO2充入量达到一定量后MER值变化缓慢。单位能耗除湿量SMER值随CO2充入量增加而变大,充入量为2.5 kg时,SMER值为0.508×10-6 kg·J-1,系统能源利用率较高。继续增加CO2充入量,系统干燥速率减小,除湿量增加缓慢,同时CO2充入量过多,影响系冷却器、蒸发器和压缩机的性能,导致耗能增加,系统的SMER值有所减小。

|

|

表 1 系统性能指标1) Table 1 System performance indexes |

本研究分析了热泵干燥机的工作原理,搭建了结构简单、操作方便的CO2热泵干燥装置,设计了数据采集系统和试验方案。对采集的数据进行分析、处理,发现CO2充入量对系统性能的影响较大。CO2充入量过少,系统的运行功率较小,冷却器和蒸发器的温度低、压力小,干燥室内温度低,系统的性能指标COP、MER、SMER值较小,干燥效果不理想;CO2充入量过多,系统运行功率大,长时间运行对压缩机性能和机器安全性影响大,同时耗能严重,冷却器和蒸发器的温度高、压力大,干燥室内稳定温度变化缓慢,系统COP、SMER值有所减小。CO2充入量小于2.0 kg,冷却器压力低于7.38 MPa,出口稳定温度较长时间才能达到31.1℃,CO2处于亚临界状态,冷却器和蒸发器换热性能差,干燥室内温度低。该环境友好型CO2热泵干燥装置的最佳充入量为2.5 kg时,CO2处于跨临界状态,系统的运行较稳定、性能较好、干燥效果理想。本研究结果为后期热泵干燥系统的自动化及其相关试验尊定了基础。

| [1] |

张宏飞, 张联英. 热泵干燥技术研究现状及发展趋势[J]. 干燥技术与设备, 2009, 7(3): 120-124. (  0) 0) |

| [2] |

夏飞, 周广. CO2热泵技术在中药材干燥加工中的应用[J]. 制冷空调与电力机械, 2010, 136(6): 42-44. DOI:10.3969/j.issn.2095-3429.2010.06.011 (  0) 0) |

| [3] |

刘书成, 张常松, 张良, 等. 超临界CO2干燥技术在食品加工领域中的应用[J]. 食品工业科技, 2011, 33(7): 410-413. (  0) 0) |

| [4] |

范晓伟, 张仙平, 王凤坤, 等. R744/R600及R744/R600a混合工质热泵循环性能研究[J]. 制冷学报, 2012, 32(6): 35-39. (  0) 0) |

| [5] |

曾宪阳, 马一太, 李敏霞, 等. 二氧化碳热泵干燥系统的研究[J]. 流体机械, 2006, 34(4): 52-56. DOI:10.3969/j.issn.1005-0329.2006.04.014 (  0) 0) |

| [6] |

黄秀芝, 吕静, 何哲彬, 等. CO2热泵干燥机的性能分析[J]. 制冷与空调, 2010, 24(4): 6-7. DOI:10.3969/j.issn.1671-6612.2010.04.002 (  0) 0) |

| [7] |

谢继红, 陈东, 李桂水. 内加热式热泵干燥装置的设计[J]. 化工装备技术, 2013, 34(1): 1-4. DOI:10.3969/j.issn.1007-7251.2013.01.001 (  0) 0) |

| [8] |

杨宏军, 樊栓狮, 李静. 一种新型热风干燥系统的节能分析[J]. 农机化研究, 2009, 27(6): 488-491. (  0) 0) |

| [9] |

童亚子, 杨福孙. 香蕉太阳能热风真空组合干燥设备设计[J]. 农机化研究, 2014, 8(8): 87-90. DOI:10.3969/j.issn.1003-188X.2014.08.022 (  0) 0) |

| [10] |

ROBINSON D M, GROLL E A. Efficiencies of transcritical CO2 cycles with and without an expansion turbine[J]. Int J Ref, 1998, 21(7): 577-589. DOI:10.1016/S0140-7007(98)00024-3 (  0) 0) |

| [11] |

季阿敏, 孔明明, 何丽, 等. 热泵热风联合干燥的实验研究[J]. 哈尔滨商业大学学报(自然科学版), 2011, 27(5): 736-740. DOI:10.3969/j.issn.1672-0946.2011.05.024 (  0) 0) |

| [12] |

SEHMIDT E L. Applying the trans-critical process to a drying heat pump[J]. Int J Refrig, 1998, 21(3): 202-211. DOI:10.1016/S0140-7007(98)00021-8 (  0) 0) |

| [13] |

王海峰, 张守兵, 原惠惠, 等. 多功能空调热水器最佳制冷剂冲入量的实验与分析[J]. 制冷学报, 2015, 36(3): 87-91. DOI:10.3969/j.issn.0253-4339.2015.03.087 (  0) 0) |

| [14] |

张绪坤, 李华栋, 徐刚, 等. 热泵干燥系统性能试验研究[J]. 农业工程学报, 2006, 22(4): 94-98. (  0) 0) |

| [15] |

宋昱龙, 唐学平, 王守国, 等. 空气源跨临界CO2热泵最优排气压力的理论和实验[J]. 西安交通大学学报, 2014, 48(9): 81-83. (  0) 0) |

2016, Vol. 37

2016, Vol. 37