精密排种器是播种机的关键部件。窝眼轮式排种器结构简单、价格低廉,是一种较为常用的机械式精密排种器。国内专家学者研制了适用于油菜、绿豆、大豆、水稻等的窝眼轮式排种器[1-5],罗锡文等[6]设计了型孔轮式排种器的弹性随动护种装置,降低了水稻种子的损伤和窝眼轮外表面的磨损。于建群等[7]使用自主研发的三维CAE软件对型孔式大豆排种器进行了离散元仿真分析,并验证了其可行性。汤楚宙等[8]设计了一种由型孔轮和调节环(舌)组成的变容量型孔轮式排种器,并进行了性能试验。祁玲[9]通过采集窝眼轮排种口玉米种子流样本视频文件,用图像处理技术统计排种器性能指标,分析了排种器性能。王在满等[10]通过高速摄像技术获得了型孔式水稻排种轮的充种过程,并分析了水稻种子在充种区的流动规律和充种趋势。但鲜见适用于三七播种的排种器的研究。

三七是中国名贵中药材,荫棚内种植,作业环境复杂,且播种株距和行距仅为5 cm,属于密集型精密播种。现有排种器结构复杂、外形庞大,难以满足三七播种的要求。本窝眼轮式排种器具有结构简单、外形紧凑、质量小的特点,能适应荫棚内的作业环境,本研究选取窝眼轮转速、型孔直径、型孔深度和型孔数量为试验因素,以合格指数、重播指数和漏播指数为指标,利用自制的土槽试验台进行排种试验;响应曲面法对影响三七精密排种器排种性能的4个主要参数进行优化,以期为三七播种机的设计提供依据。

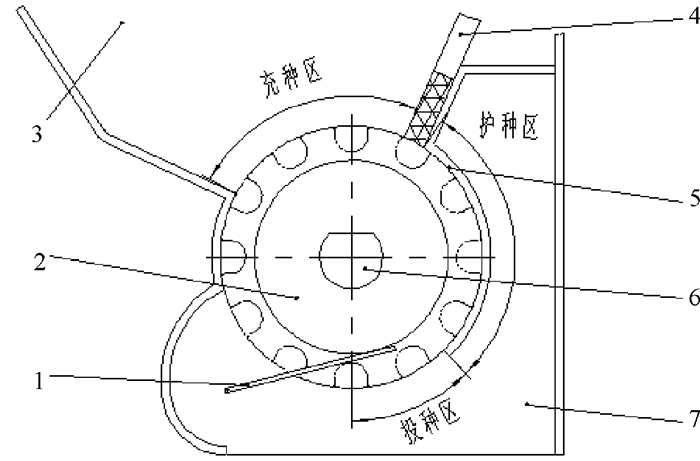

1 窝眼轮排种器的结构与工作原理窝眼轮排种器结构见图 1,该排种器主要由清种器、窝眼轮、种箱、毛刷、护种板、传动轴和壳体组成。排种器的长、宽、高分别为176、42和240 mm,结构简单、质量小,能满足三七播种机窄行距的播种要求。排种器的排种轴通过链传动与播种机地轮连接,工作时,窝眼轮在地轮带动下顺时针旋转,在充种区,种子在自身重力作用下从种箱落入窝眼轮的型孔内,当运动到毛刷处时,型孔内多余的种子被毛刷清除,随后种子经过护种区到达投种区,此时,种子在自身重力作用下落入土壤中,不能自行落下的种子被清种器强制从型孔内推出。

|

图 1 排种器结构图 Figure 1 Structure diagram of the seeding apparatus 1:清种器;2:窝眼轮;3:种箱;4:毛刷;5:护种板;6:排种轴;7:壳体。 |

本试验采用的种子采摘于云南省文山州三七种植基地,种子初始含水率(w)为60.37%,其物理特性见文献[11],种子长、宽、高分别为6.17、5.51、5.18 mm,直径为5.62 mm,球度为90.86%,休止角为34.80°。

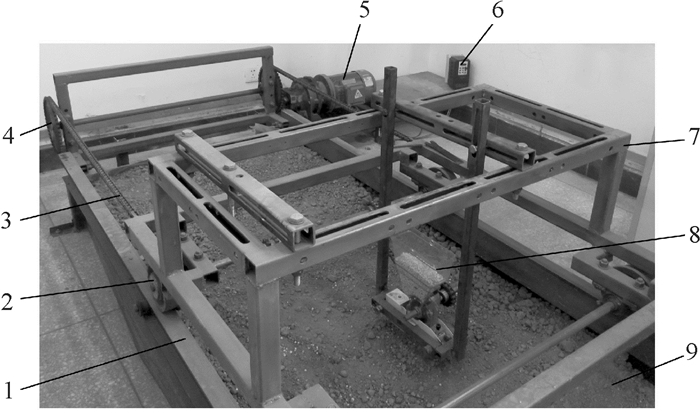

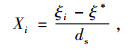

为了使室内试验更接近实际播种环境,本研究采用自制土槽试验台进行试验,试验台长15 m、宽1 m、高0.8 m,土槽试验台的前、后2.5 m分别为试验台的加速段和缓冲段。试验台中的土壤厚度为0.2 m,土壤含水率(w)为6.37%。土槽试验台结构见图 2。

|

图 2 土槽试验台结构图 Figure 2 Structure diagram of the soil bin test bed 1:轨道;2:轨道轮;3:链条;4:链轮;5:三相异步电动机;6:变频调速器;7:台架;8:排种器;9:土壤。 |

响应曲面法(Response surface methodology,RSM)是数学和统计方法结合的产物,对响应受多个变量影响的问题进行建模和分析[12]。由于减少了试验要评价的多个因素及其交互作用的数量,响应曲面法是优化复杂过程的一种有效方法[13]。响应曲面问题通常集中在Y响应上,Y是k个独立变量ξ1,ξ2,…,ξk的函数[14],即:

|

响应曲面可根据响应函数的类型采取不同的函数形式,通常响应函数通过以下二次多项式的形式来定义:

|

式中,β0是截距;βi,βii,βij是回归系数;Xi和Xj是水平编码变量;ε为误差。

独立编码变量由以下方程表示:

|

式中,ξi为实际值;ξ*为平均值(中心点);ds为步长。

本研究采用旋转中心组合设计,要求每个独立变量具有5个水平。4因素的水平将编码为:-2、-1、0、1、2。

试验依据文献[15],选取排种合格指数、重播指数和漏播指数为试验指标。试验时,将排种器连接到土槽试验台上,将投种高度调整为55 mm,土槽中的土壤要平整松软,尽可能降低种子的弹跳。通过调节变频调速器的频率调整窝眼轮转速,窝眼轮转速通过EMT260A非接触式转速表测量。每次播种试验后,用卷尺测量中间10 m的种子带,用直尺测量种间距,统计出排种合格指数、重播指数和漏播指数。

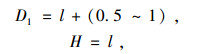

2.2.2 型孔直径和型孔深度因素水平的选取窝眼轮的型孔形状和尺寸需要根据种子的形状、尺寸和穴粒数等来确定。三七种子的球度为90.86%,可近似为球体,型孔形状为圆柱球底型,三七播种属于单粒点播,型孔直径D1(mm)和型孔深度H(mm)根据种子的最大长度l(mm)而定[16]:

|

三七种子的平均长度为6.17 mm,则型孔直径和孔深分别为7.17、6.17 mm。考虑到型孔的加工工艺,将中心点的型孔直径确定为7.5 mm,步长为0.5,其余水平的型孔直径为6.5、7.0、8.0和8.5 mm;将中心点的型孔深度确定为6.0 mm,步长为0.5,其余水平的型孔深度为5.0、5.5、6.5和7.0 mm。

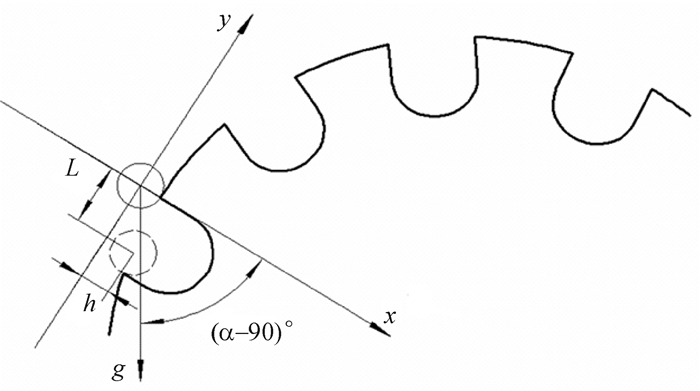

2.2.3 窝眼轮转速因素水平的选取窝眼轮转速是影响排种器充种质量的重要因素之一,与作业速度成正比。排种轴转速增加时,种子向型孔内充填的时间随之减少,机率随之减小,同时型孔壁与种子的力学作用过程复杂化。排种轴的转速增加不利于排种器高质量完成各项工作环节,主要表现为漏播[17]。如图 3所示,假设种子不受种群的作用力,种子沿窝眼轮运动,窝眼轮静止。

|

图 3 充种过程运动分析简图 Figure 3 Motion analysis diagram of seed-filling process |

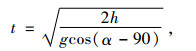

种子从初始位置落入型孔过程中,沿x轴方向下降高度h(mm)的时间t(s)为:

|

式中,g为重力加速度,m·s-2;α为充种角度,(°)。

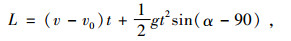

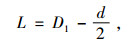

在t时间内,种子从初始位置落入型孔时在y轴方向下降的高度L(mm)为:

|

式中,v为窝眼轮充种最大线速度,m·s-1;v0为种子初速度,m·s-1。

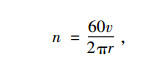

r为窝眼轮半径(mm),窝眼轮充种最大转速n为:

|

在t时间内,种子沿y轴方向下降的高度L等于D1-d/2时(d为种子直径,mm),则种子刚好能落入型孔内,即:

|

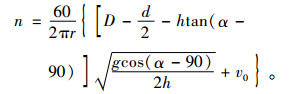

综上可得,窝眼轮充种最大转速为:

|

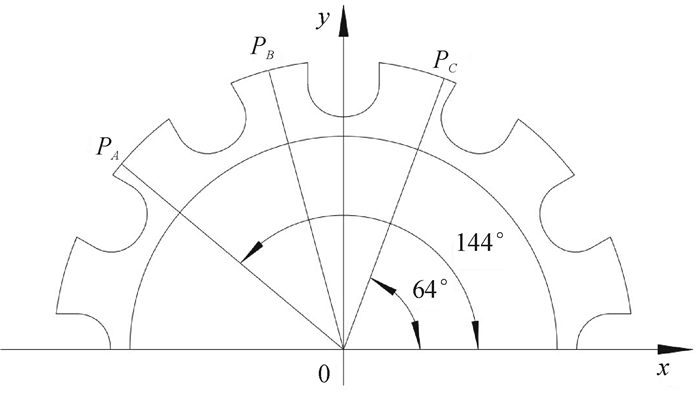

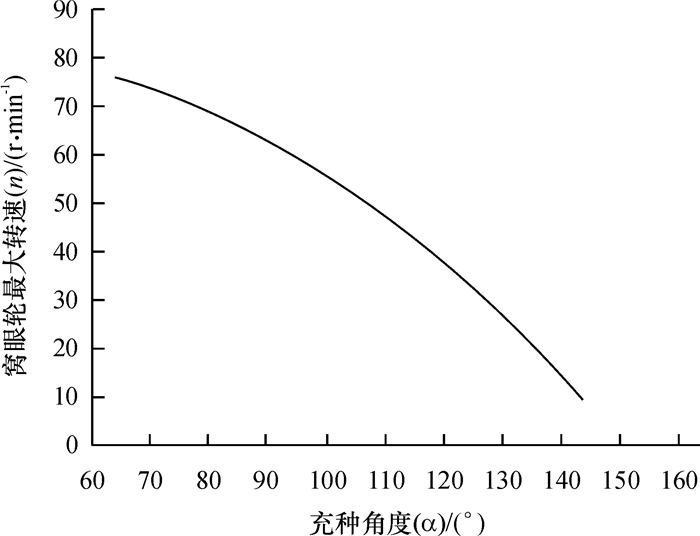

在该排种器中,充种角度α的范围如图 4所示,充种起始角PA为144°,充种终止角PC为64°,PB为充种起始角PA和充种终止角PC间的任意角。忽略种子初始速度v0,窝眼轮转速随充种角度的变化趋势如图 5所示。

|

图 4 排种器充种角度(α)示意图 Figure 4 Schematic diagram of seed-filling angle PA、PB、PC分别表示充种起始角、任意角和终止角。 |

|

图 5 窝眼轮最大转速(n)与充种角度关系图 Figure 5 Relationship graph of rotational speed of cell wheel and seed-filling angle |

由图 5可知,窝眼轮充种最大转速随充种角度增大而降低,充种起始角PA的窝眼轮充种最大转速为8.38 r·min-1,充种终止角PC的窝眼轮充种最大转速为76.41 r·min-1。由此可以推断,当窝眼轮转速不大于8.38 r·min-1时,充种范围为PAPC段;当窝眼轮转速大于8.38 r·min-1,小于76.41 r·min-1时,充种范围PBPC段;当窝眼轮转速等于76.41 r·min-1时,充种范围为PC点处;当窝眼轮转速大于76.41 r·min-1时,无法充种。因此,窝眼轮转速在8.38~76.41 r·min-1时,转速越低,充种范围越大,更有利于充种,排种器合格指数越高,漏播指数越低。

考虑作业效率和实际播种情况,窝眼轮转速范围选定为20~60 r·min-1,取40 r·min-1为中心点,步长为10,由中心组合设计法可计算出其他水平的窝眼轮转速为20、30、50和60 r·min-1。

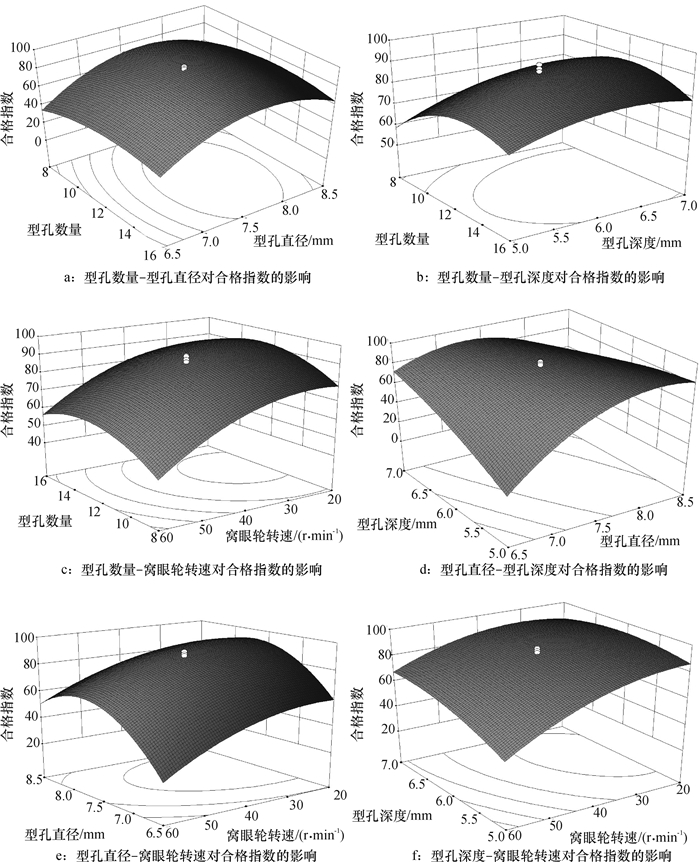

2.2.4 型孔数量因素水平的选取窝眼轮上型孔数目的设置使相邻型孔的间距随之改变,窝眼轮转动过程中对其附近带动层种子的扰动规律亦发生变化从而影响种粒向型孔内的充填[17]。型孔数量m可由下式确定[18]:

|

式中,V为播种机的作业速度,m·s-1;n为窝眼轮转速,r·min-1;S为株距,mm。

考虑到三七的种植环境及播种机的作业方式,取播种机的作业速度V=0.4 m·s-1,窝眼轮转速n取中心点的窝眼轮转速,即n=40 r·min-1,根据三七的种植农艺要求,株距确定为50 mm,则型孔数量为12,将中心点的型孔数量确定为12,步长为2,其他水平的型孔数为8、10、14和16。因素水平编码如表 1所示。

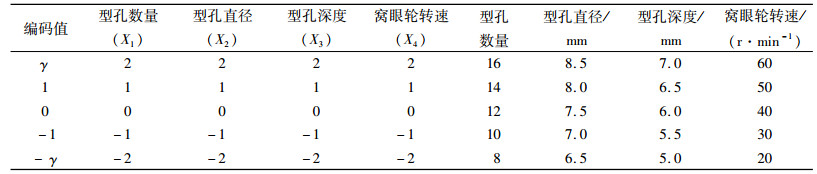

|

|

表 1 因素水平编码表 Table 1 Different levels of experimental variables |

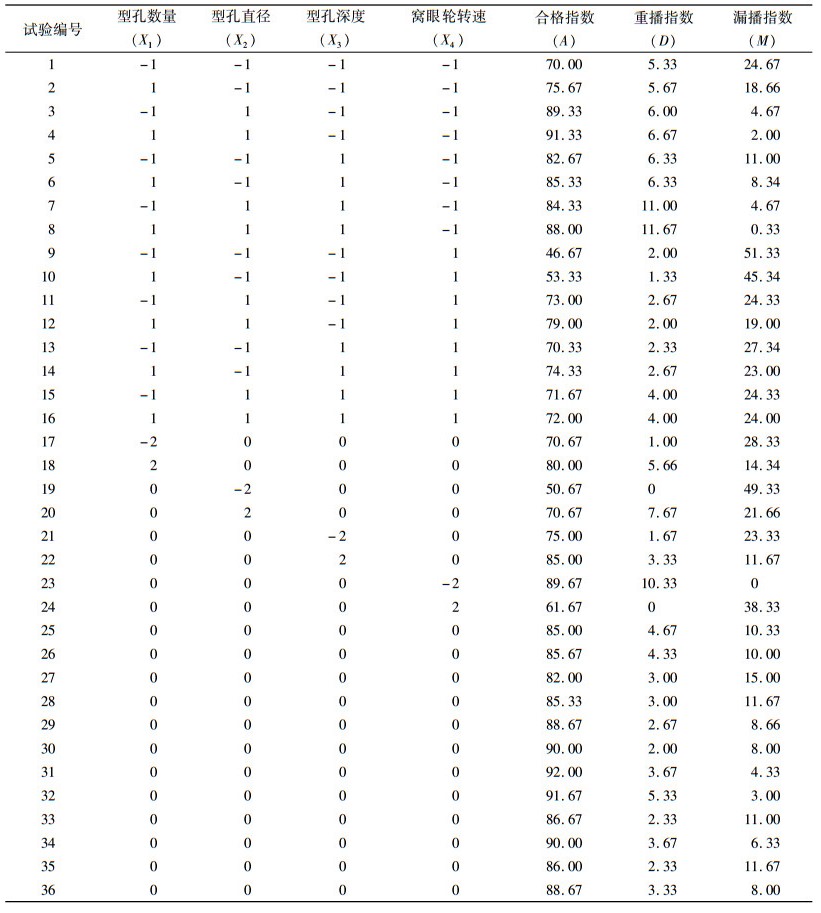

选取排种器的型孔数量、型孔直径、型孔深度和窝眼轮转速4个因素按照二次正交旋转组合设计进行试验,利用自制土槽试验台测试各试验组的排种合格指数、重播指数和漏播指数,试验结果见表 2。

|

|

表 2 二次正交旋转组合设计及试验结果 Table 2 Quadratic orthogonal rotation combination design and experimental results |

通过Design-Expert 8.0.6软件对试验数据进行多元拟合,得到各因素影响合格指数(A)的回归方程,并用F检验其显著性。

多元回归拟合得到各因素影响排种合格指数(A)的回归模型:

A=-2 693.63+23.50X1+515.10X2+230.33X3-1.58X4-0.44X1X2-0.60X1X3+9.34×10-3X1X4-20.91X2X3+0.15X2X4+0.28X3X4-0.66X12-25.29X22-5.96X32-0.03X42。

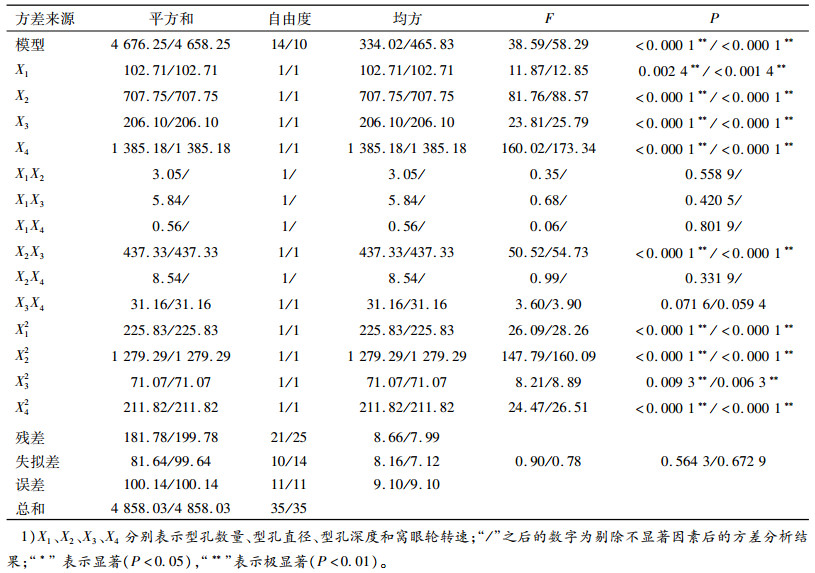

回归模型的显著性检验和方差分析见表 3。由表 3可知,该模型的拟合度极显著(P < 0.01)。但型孔数量和型孔尺寸交互项(X1X2)的P值、型孔数量和型孔深度交互项(X1X3)的P值、型孔数量和窝眼轮转速交互项(X1X4)的P值以及型孔尺寸和窝眼轮转速交互项(X2X4)的P值均大于0.1,说明型孔数量和型孔尺寸交互项、型孔数量和型孔深度交互项、型孔数量和窝眼轮转速交互项以及型孔尺寸和窝眼轮转速交互项对合格指数的影响不显著,其他各项的F检验均非常显著,说明相关试验因素对响应值的影响存在二次关系。对于失拟项P=0.564 3>0.05,差异不显著,说明不存在其他影响指标的主要因素。剔除不显著因素后的回归模型如下:

|

|

表 3 合格指数(A)方差分析表1) Table 3 Variance analysis of seeding qualified index (A) |

A=-2 659.12+16.97X1+515.70X2+223.07X3-0.38X4-20.91X2X3+0.28X3X4-0.66X12-25.29X22-5.96X32-0.03X42。

通过回归系数的检验得出,影响排种器合格指数的因素主次顺序为型孔直径、型孔深度、型孔数量和窝眼轮转速。

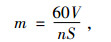

3.2 响应曲面分析型孔数量、型孔直径、型孔深度和窝眼轮转速的交互作用对合格指数影响显著。任意固定其中2个因素的水平,根据响应曲面图,分析其余2个因素的交互作用对合格指数的影响,结果见图 6。

|

图 6 双因素对合格指数影响的响应曲面图 Figure 6 Response surface of double parameters to seeding qualified index |

图 6a为型孔深度6.0 mm,窝眼轮转速40 r·min-1时,型孔数量和型孔直径对合格指数交互作用的响应曲面图。当型孔数量一定时,随着型孔直径的增加,合格指数先上升后下降;当型孔直径一定时,随着型孔数量的逐渐增多,合格指数先上升后下降。型孔数量为11~14个,型孔直径7.3~8.2 mm时,排种器的合格指数较高。图 6b为型孔直径在7.5 mm,窝眼轮转速40 r·min-1时,型孔数量和型孔深度对合格指数交互作用的响应曲面图。当型孔数量一定时,随着型孔深度的增加,合格指数先上升后下降;当型孔深度一定时,随着型孔数量的增多,合格指数先上升后下降。型孔数量为12~13个,型孔深度为6.2~6.8 mm时,排种器的合格指数较高。图 6c为型孔直径7.5 mm,型孔深度6.0 mm时,型孔数量和窝眼轮转速对合格指数交互作用的响应曲面图。当型孔数量一定时,合格指数随着窝眼轮转速的增大而降低;当窝眼轮转速一定时,随着型孔数量的增多,合格指数先上升后下降。型孔数量为10~13个,窝眼轮转速为20~32 r·min-1时,排种器的合格指数较高。图 6d为型孔数量12个,窝眼轮转速40 r·min-1时,型孔直径和型孔深度对合格指数交互作用的响应曲面图。当型孔直径一定时,随着型孔深度的增加,合格指数先上升后下降;当型孔深度一定时,随着型孔直径的增加,合格指数先上升后下降。型孔直径为7.2~8.5 mm,型孔深度为6.0~6.7 mm时,排种器的合格指数较高。图 6e为型孔数量12个,型孔深度6.0 mm时,型孔直径和窝眼轮转速对合格指数交互作用的响应曲面图。当型孔直径一定时,合格指数随着窝眼轮转速的增大而降低;当窝眼轮转速一定时,随着型孔直径的增加,合格指数先上升后下降。型孔直径为7.2~8.2 mm,窝眼轮转速为20~42 r·min-1时,排种器的合格指数较高。图 6f为型孔数量12个,型孔直径7.5 mm时,型孔深度和窝眼轮转速对合格指数交互作用的响应曲面图。当型孔深度一定时,合格指数随着窝眼轮转速的增大而降低;当窝眼轮转速一定时,随着型孔深度的增加,合格指数先上升后下降。型孔深度为5.5~6.7 mm,窝眼轮转速为20~34 r·min-1时,排种器的合格指数较高。

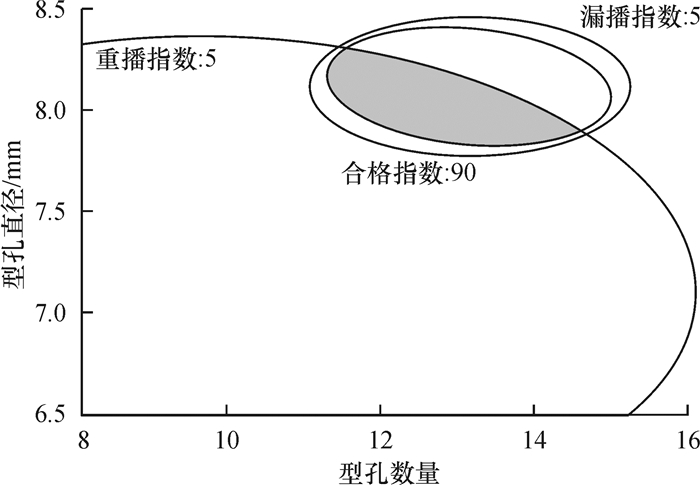

3.3 参数优化与试验验证为保证三七播种的合格指数,参数优化的理想结果是在约束条件范围内排种合格指数最高,重播指数和漏播指数最低。设定合格指数大于90,漏播指数和重播指数均小于5,最佳参数优化范围见图 7。

|

图 7 参数优化分析图 Figure 7 Optimization and analysis of parameters 型孔深度为5.5 mm,窝眼轮转速为35 r·min-1。 |

图 7为型孔深度5.5 mm,窝眼轮转速35 r·min-1时,型孔数量与型孔直径都处于最佳值的区域图,其中灰色重叠区域为参数优化区域,即型孔数量11~15,型孔直径在7.8~8.2 mm时,合格指数大于90,重播指数和漏播指数均小于5。

对优化后的参数进行试验验证,取型孔数量为12,型孔直径为8.0 mm,型孔深度为5.5 mm,窝眼轮转速为35 r·min-1,在相同的试验条件下重复试验10次,排种合格指数平均值为91.35,重播指数的平均值为5.28,漏播指数平均值为3.37,与理论优化结果基本一致。

4 结论1) 根据三七种子的物理参数,确定适合三七播种的垂直窝眼轮排种器的型孔直径为7.5 mm,型孔深度为5.5 mm,窝眼轮转速范围20~60 r·min-1,型孔数量为12个。

2) 以型孔数量、型孔直径、型孔深度和窝眼轮转速为因素,合格指数、重播指数和漏播指数为指标进行试验,对试验结果进行回归分析,建立指标的回归方程,得出影响排种器合格指数的因素主次顺序为型孔直径、型孔深度、型孔数量和窝眼轮转速。

3) 响应曲面法优化了各因素的最佳参数组合,即型孔深度为5.5 mm,窝眼轮转速为35 r·min-1,型孔数量为11~15,型孔直径为7.8~8.2 mm时,排种合格指数大于90,重播指数和漏播指数均小于5。优化结果已经过试验验证。

4) 在作业速度一定的条件下,适当增加型孔数量,可降低窝眼轮转速、提高排种精度、增加排种合格指数、降低漏播指数。

| [1] |

袁文胜, 吴崇友, 金诚谦. 异形孔窝眼轮式油菜排种器设计与试验[J]. 农业机械学报, 2009, 40(5): 72-75. (  0) 0) |

| [2] |

张宇文. 机械式多功能精密排种器的设计[J]. 农业机械学报, 2005, 36(3): 51-53. DOI:10.3969/j.issn.1000-1298.2005.03.015 (  0) 0) |

| [3] |

吴明亮, 官春云, 高晓燕, 等. 偏心轮型孔轮式排种器排种油菜极限转速试验[J]. 农业工程学报, 2010, 26(6): 119-122. DOI:10.3969/j.issn.1002-6819.2010.06.021 (  0) 0) |

| [4] |

杨文敏, 吴明亮, 何腾飞. 型孔轮式排种器排种性能的仿真分析-基于离散元法[J]. 农机化研究, 2015(10): 34-39. DOI:10.3969/j.issn.1003-188X.2015.10.008 (  0) 0) |

| [5] |

王延耀, 李耀东, 王东伟, 等. 气吸式精密排种器正交试验优化[J]. 农业机械学报, 2012, 43(S1): 54-58. (  0) 0) |

| [6] |

罗锡文, 王在满, 蒋恩臣, 等. 型孔轮式排种器弹性随动护种带装置设计[J]. 农业机械学报, 2008, 39(12): 60-63. (  0) 0) |

| [7] |

于建群, 王刚, 心男, 等. 型孔轮式排种器工作过程与性能仿真[J]. 农业机械学报, 2011, 42(12): 83-88. (  0) 0) |

| [8] |

汤楚宙, 罗海峰, 吴明亮, 等. 变容量型孔轮式排种器设计与试验[J]. 农业工程学报, 2010, 26(12): 114-119. DOI:10.3969/j.issn.1002-6819.2010.12.019 (  0) 0) |

| [9] |

祁玲. 窝眼轮排种器排种图像处理及性能分析[J]. 农业技术装备, 2014(16): 23-25. (  0) 0) |

| [10] |

王在满, 罗锡文, 黄世醒, 等. 型孔式水稻排种轮充种过程的高速摄像分析[J]. 农业机械学报, 2009, 40(12): 56-60. (  0) 0) |

| [11] |

任闯, 高筱钧, 苏微, 等. 三七种子的物理机械特性试验[J]. 湖南农业大学学报(自然科学版), 2015, 41(1): 109-112. (  0) 0) |

| [12] |

蒙哥马利. 试验设计与分析[M]. 傅珏生, 张健, 王振羽, 等, 译. 北京: 人民邮电出版社, 2009: 347-392.

(  0) 0) |

| [13] |

LEE W C, YUSOF S, HAMID N S A, et al. Optimizing conditions for enzymatic clarification of banana juice using response surface methodology (RSM)[J]. J Food Eng, 2006, 73(1): 55-63. DOI:10.1016/j.jfoodeng.2005.01.005 (  0) 0) |

| [14] |

ARZU Y, ADNAN D. Optimisation of the seed spacing uniformity performance of a vacuum-type precision seeder using response surface methodology[J]. Biosyst Eng, 2007, 97(3): 347-356. DOI:10.1016/j.biosystemseng.2007.03.013 (  0) 0) |

| [15] |

中国机械工业联合会. 单粒(精密)播种机试验方法: GB/T 6973—2005[S]. 北京: 中国标准出版社, 2005: 10.

(  0) 0) |

| [16] |

中国农业机械化科学研究院. 农业机械设计手册:上册[M]. 北京: 中国农业科学出版社, 2007, 289-290.

(  0) 0) |

| [17] |

刘宏新, 王福林. 排种器试验研究的因素选择及分析[J]. 农机化研究, 2005(5): 77-79. (  0) 0) |

| [18] |

罗锡文, 刘涛, 蒋恩臣, 等. 水稻精量穴直播排种轮的设计与试验[J]. 农业工程学报, 2007, 23(3): 108-112. DOI:10.3321/j.issn:1002-6819.2007.03.022 (  0) 0) |

2016, Vol. 37

2016, Vol. 37