机器人采摘荔枝具有采摘效率高、成本低等优势,但荔枝皮薄肉多,在机器人采摘的夹持、切割和回收放置等过程中若处理不当,容易产生机械损伤。当机器人对荔枝回收放置时,下放高度过高,可提高机器人作业效率,但容易导致荔枝在高处下落时的跌落碰撞损伤;若下放高度过低,可保证荔枝回收不产生损伤,但机器人作业耗时长、效率低。番茄、柑橘、草莓和香梨等果蔬的损伤受跌落高度、碰撞接触材料和冲击面材料、冲击速度的影响[1-5];跌落高度、跌落次数对苹果的动态力学特性均有影响[6-7];下落高度对黄花梨的损伤体积和峰值力影响显著[8];碰撞接触材料的厚度影响苹果的损伤体积[9-10]。张连文等[11]认为樱桃、番茄包装件不因跌落冲击而损坏的最大允许跌落高度为580 mm。陈燕等[12]研究了受挤压荔枝的损伤特性,但鲜见关于荔枝跌落碰撞损伤的研究报道。

本研究依据荔枝在机器人采摘回收放置环节中影响机器人作业效率和荔枝跌落碰撞损伤的影响因素,对荔枝进行不同条件下的跌落碰撞试验,分析研究不同跌落碰撞条件对荔枝损伤的影响,寻求最优的回收放置条件,以期为低损的荔枝机器人采摘回收放置控制策略提供指导。

1 材料与方法 1.1 材料试验用荔枝为广州从化的槐枝。荔枝单果平均质量为18.376 g,平均球径为30.80 mm,果肉平均硬度为0.201 MPa。所有试验用荔枝成熟度和个体大小相近,完好无破损并剪去果梗,在采摘后12 h内完成试验。

1.2 试验设计荔枝采用机器人采摘时,采后荔枝从机器人执行末端松开的下放高度和跌落碰撞接触材料都影响荔枝的跌落碰撞损伤。因此,选取下放高度和碰撞接触材料为试验因子分别进行荔枝单因素跌落碰撞试验,考察试验因子对荔枝损伤的影响。下放高度设置6个水平,分别为15、30、45、60、75和90 cm。机器人采摘作业后的回收装置通常为塑料箱和纸箱,当回收装置底层装满荔枝后,高处跌落的荔枝则与回收装置底层荔枝碰撞接触。因此,试验因子碰撞接触材料设置为PVC板、瓦楞纸板和荔枝。

采摘机器人作业时,回收装置放置于移动平台上,移动平台通常由金属材料构成。因此,试验时把PVC板、瓦楞纸板碰撞接触材料放置于地面,取单个荔枝置于指定高度,然后释放,使荔枝在导筒内作自由落体运动,直至撞击接触材料;当碰撞接触材料为荔枝时,分别在PVC板、瓦楞纸板上方铺一层荔枝,然后再进行碰撞试验。试验在恒温空调房中进行,试验装置如图1所示。

|

图 1 跌落碰撞试验装置 Figure 1 The device for drop collision experiment |

3种试验材料、6个下放高度,共进行18组跌落碰撞试验。每组试验重复50次,使用50个荔枝,18组试验用荔枝900个;另外设置5组对照组(未经跌落碰撞),使用荔枝50个。跌落碰撞试验后,将每组荔枝平均分成5组,每组为10个荔枝,分别用废报纸双层包裹,放置于10 ℃冰柜中冷藏存放,冰柜放置于恒温空调房中。每隔2 d取出其中1组,观察荔枝果壳表面的褐变情况并用电子秤(型号为LQ-A3003,精度1 mg)称量每1组荔枝的单果质量。为减少人为干扰因素的影响,由3人分别独立观察统计荔枝果壳褐变等级果数,最后取平均值。

1.3 荔枝损伤测定方法有别于其他大多数水果,荔枝果肉外包有果壳。当荔枝发生损伤后,除果壳破裂的宏观损伤外,其损伤面积或体积较难测定。本文通过测定跌落碰撞后不同储藏时间下荔枝的损伤指标:荔枝失质量率和果壳褐变指数,以此评价荔枝的跌落碰撞损伤程度。

1.3.1 荔枝果壳褐变指数 随储藏时间的延长,跌落碰撞后的荔枝果壳会产生不同程度的褐变,损伤越严重,褐变也越严重。参考文献[13-14]计算荔枝的褐变指数以评价其褐变程度。荔枝果壳的褐变程度按褐变面积分为5个等级,将不同储藏时间下目测分级得到的每小组荔枝褐变等级果数用加权平均法求取荔枝果壳的褐变指数:

|

$\text{褐变指数}{\rm{ = }}\frac{{\sum\limits_{i = 1}^5 {{A_i} \times {n_i}} }}{N},$

|

式中,Ai为褐变等级,褐变面积[0, 1/4)为1级果,褐变面积[1/4, 1/2)为2级果,褐变面积[1/2,3/4)为3级果,褐变面积为[3/4, 1)为4级果,完全褐变并出现腐烂为5级果;ni为褐变等级对应的果数;N为该组荔枝的总果数,N=10。

1.3.2 荔枝失质量率 荔枝损伤越严重,其水分流失越多,失质量率越大。根据跌落碰撞后不同储藏时间下所测得的每组荔枝的质量计算其平均失质量率,其计算公式如下:

|

${\text{失质量率}}{\rm{ = }}\frac{{{m_0} - {m_t}}}{{{m_0}}} \times 100 {\text{%}},$

|

式中,m0为试验组荔枝或对照组荔枝的初始质量,g;mt为试验组或对照组荔枝储藏第t(t=2,4,6,8,10)天的质量,g。

1.4 统计分析利用SPSS软件对试验数据进行方差分析和回归分析。由于试验因子碰撞接触材料为定性变量,在建立荔枝失质量率及果壳褐变指数的回归方程前,需将所有定性变量转换为虚拟变量并赋值(表1)。

|

|

表 1 虚拟变量的设置和赋值 Table 1 Settings and assignments for virtual variables |

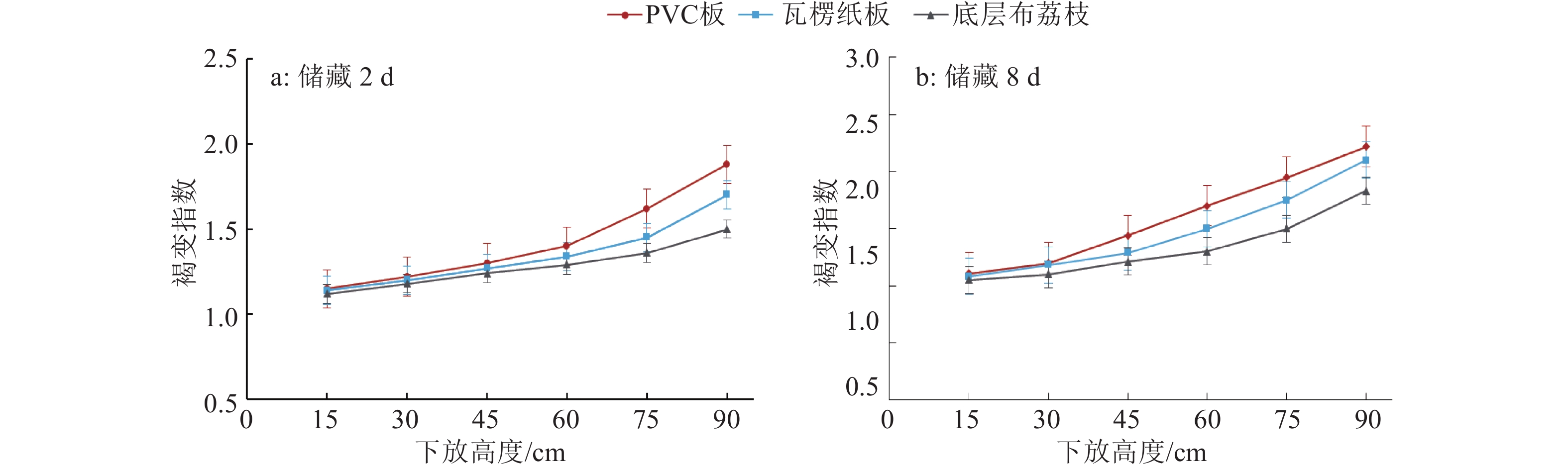

采后荔枝容易发生果壳褐变,从而影响其商品价值。当采摘的荔枝出现损伤,褐变就容易产生,荔枝果壳褐变指数反映了荔枝的褐变程度。不同的跌落碰撞条件,荔枝果壳的褐变指数也不同,且随储藏时间的延长而发生变化。以荔枝碰撞试验后储藏2和8 d的果壳褐变指数变化为例(图2),随着下放高度的提高,荔枝果壳褐变指数增大的速度提高;下放高度较低时,3种碰撞接触材料下的荔枝果壳的褐变指数较为接近,随着下放高度的增加和储藏时间的延长,差异分别加大;荔枝果壳褐变指数最大的碰撞接触材料为PVC板,其次为瓦楞纸板,最小为荔枝。因瓦楞纸板比PVC板软,而荔枝具有一定弹性,当跌落试样碰撞到果箱底部荔枝时会大幅缓冲跌落冲击能量。因此,荔枝为碰撞接触材料时,荔枝果壳褐变指数最小。

|

图 2 不同跌落碰撞条件下的荔枝果壳褐变指数 Figure 2 Pericarp browning indexes of litchi under different drop collision conditions |

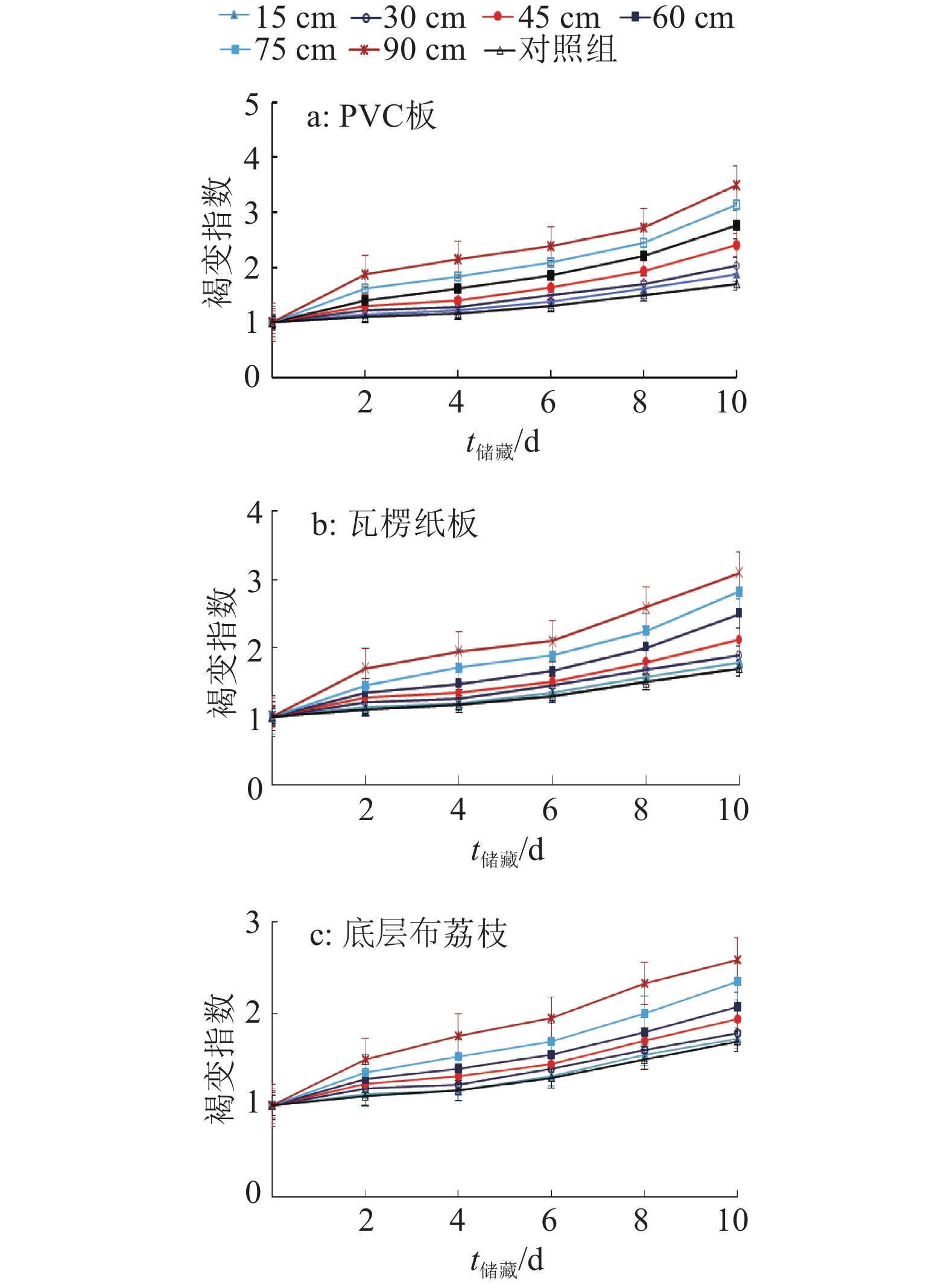

3种碰撞接触材料、6种下放高度的荔枝跌落碰撞后其果壳褐变指数随储藏时间的变化如图3所示。由图3可知,在不同储藏时间内,不同下放高度的荔枝果壳褐变指数与对照组是不一致的,越接近对照组,差异越小,荔枝的损伤越小。

|

图 3 不同下放高度时储藏时间对荔枝果壳褐变指数的影响 Figure 3 Effect of storage time on pericarp browning index of litchi under different dropping height |

碰撞接触材料为PVC板时,无论储藏时间长短,下放高度为75和90 cm,荔枝果壳的褐变指数均显著大于对照组(P<0.05);储藏2 d内,与对照组差异不显著(P>0.05)的最大下放高度是60 cm;储藏到6 d,与对照组差异不显著(P>0.05)的最大下放高度降为45 cm;而储藏到10 d,与对照组差异不显著(P>0.05)的最大下放高度减少到30 cm。

碰撞接触材料为瓦楞纸板时,下放高度为90 cm时,荔枝果壳的褐变指数显著大于对照组(P<0.05);储藏2 d内,与对照组差异不显著(P>0.05)的最大下放高度是75 cm;储藏到6 d,与对照组差异不显著(P>0.05)的最大下放高度降至为60 cm;而储藏到10 d,与对照组差异不显著(P>0.05)的最大下放高度减少到45 cm。

碰撞接触材料为荔枝时,储藏2 d内,试验范围内的所有下放高度的荔枝果壳褐变指数与对照组比较,差异均不显著(P>0.05);储藏到6 d,与对照组差异不显著(P>0.05)的最大下放高度是75 cm;而储藏到10 d,与对照组差异不显著(P>0.05)的最大下放高度减少到60 cm。

2.2 荔枝失质量率荔枝随储藏时间的延长,失水而质量下降。同时,当荔枝受损后,受损组织呼吸代谢加强、水分散失加剧,失质量的速度也加快[15]。

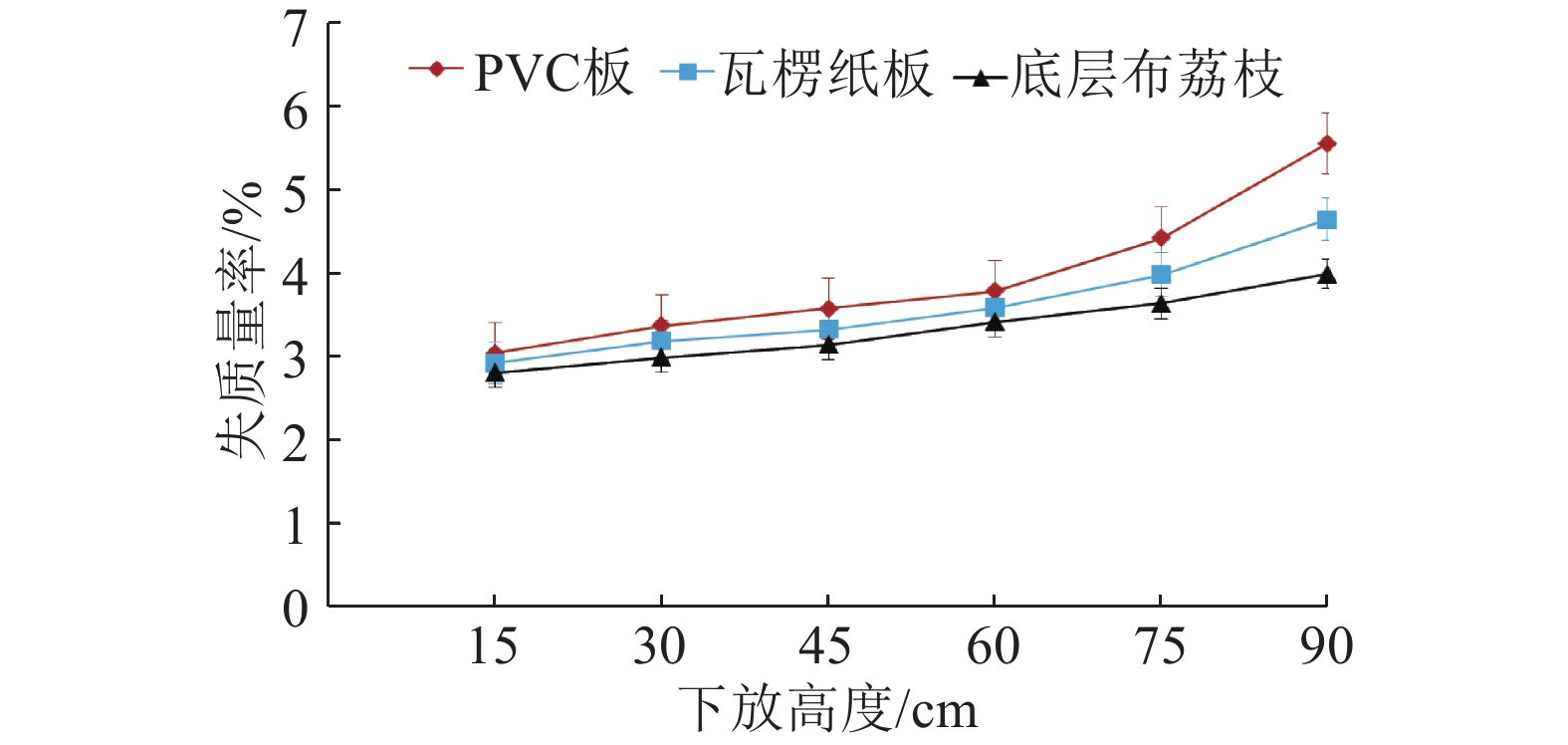

不同储藏时间下的荔枝失质量率变化规律相近,图4为储藏2 d时不同的碰撞接触材料和下放高度对荔枝失质量率的影响。由图4可知,随着下放高度的提高,荔枝失质量率加快;碰撞接触材料为PVC板时,荔枝的失质量率最大,其次为瓦楞纸板,最小为荔枝;下放高度越大,3种碰撞接触材料的荔枝失质量率差异越大。碰撞接触材料和下放高度对荔枝失质量率的影响规律与对荔枝果壳褐变指数的影响相一致。由此可见,为减少荔枝的跌落碰撞损伤,采摘回收装置材料优先选用瓦楞纸材质,在保证回收效率的前提下尽可能降低机器人回收下放高度。

|

图 4 不同跌落碰撞条件下荔枝失质量率的变化 Figure 4 Weight loss rate of litchi under different drop collision condition |

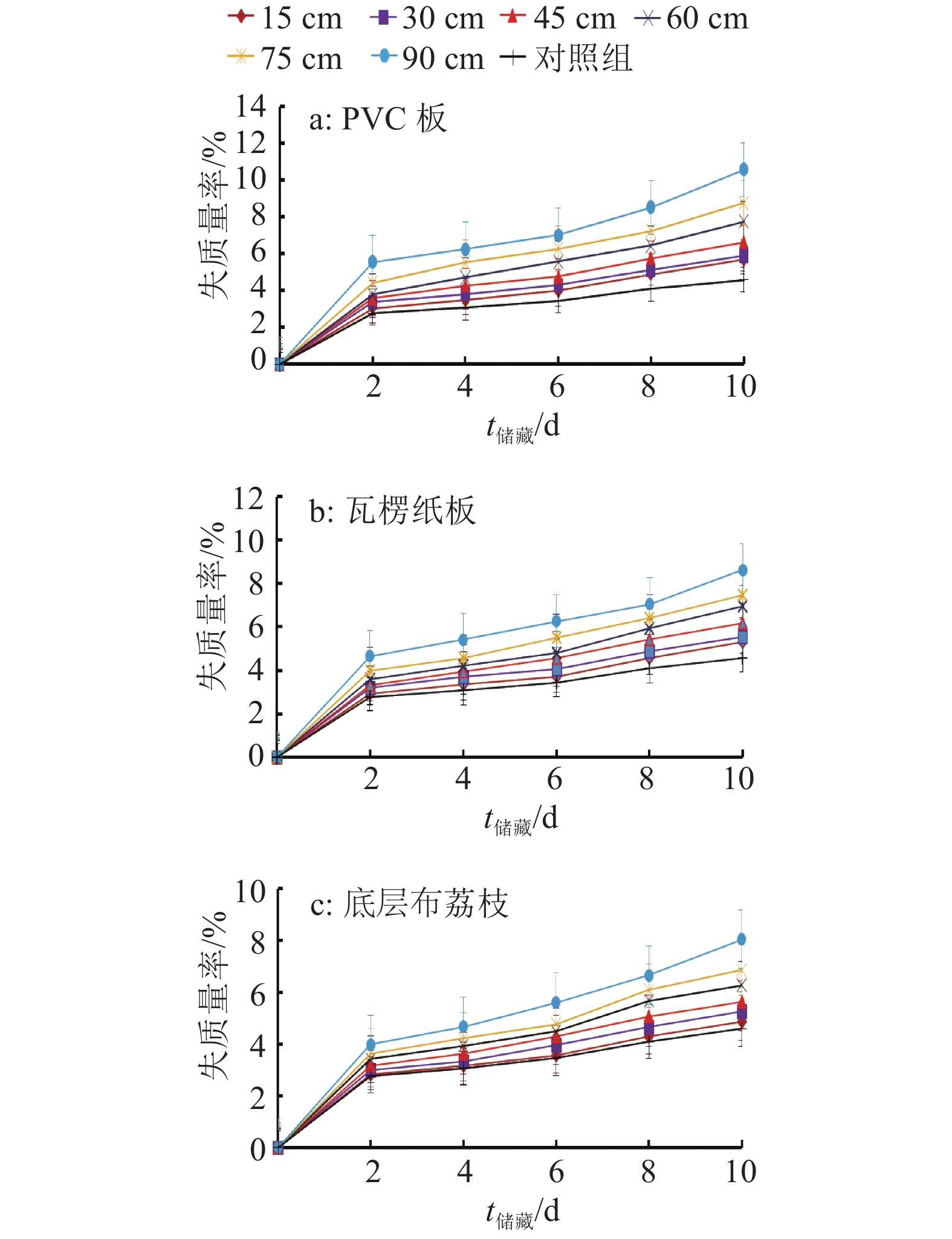

荔枝不同跌落碰撞条件下的失质量率随储藏时间的变化如图5所示。由图5和统计分析可知,当碰撞接触材料为PVC板时,储藏2和4 d内,荔枝失质量率与对照组差异不显著(P>0.05)的最大下放高度均为60 cm;储藏6 d,与对照组差异不显著(P>0.05)的最大下放高度降至45 cm;而储藏到10 d,与对照组差异不显著(P>0.05)的最大下放高度减少到30 cm。

|

图 5 储藏时间对荔枝失质量率的影响 Figure 5 Effect of storage time on weight loss rate of litchi |

当碰撞接触材料为瓦楞纸板时,储藏2和4 d内,荔枝失质量率与对照组差异不显著(P>0.05)的最大下放高度均为75 cm;储藏6 d,与对照组差异不显著(P>0.05)的最大下放高度降至为60 cm;而储藏到10 d,与对照组差异不显著(P>0.05)的最大下放高度减少到45 cm。

当碰撞接触材料为荔枝时,储藏4 d内,试验范围内的所有下放高度的荔枝失质量率与对照组比较均不显著(P>0.05);储藏6 d,与对照组差异不显著(P>0.05)的最大下放高度是75 cm;而储藏到10 d,与对照组差异不显著(P>0.05)的最大下放高度减少到60 cm。

通过比较试验组与对照组中荔枝失质量率及其果壳褐变指数的差异,得到不同储藏天数下有利于减少荔枝跌落碰撞损伤的机器人采摘回收最大下放高度(表2)。由表2可知,随着储藏时间延长,最大回收下放高度降低;当碰撞接触材料为荔枝时,荔枝的最大回收下放高度最高,瓦楞纸板次之,最低为PVC板。

|

|

表 2 减少损伤的最大回收下放高度 Table 2 The rmaximum dropping height during recycling for damage reducing |

综合考虑荔枝失质量率及果壳褐变指数,若采后荔枝马上进入销售,为减少荔枝的跌落碰撞损伤,试验范围内,回收装置为塑料框 (材料为PVC板) 时,机器人采摘回收的最大起始下放高度为60 cm,瓦楞纸果箱为75 cm;当回收装置底层布满荔枝时,为提高机器人的作业效率,机器人采摘回收的最大起始下放高度可提高到90 cm。若采后荔枝需储藏1周左右,回收装置为塑料框时,机器人采摘回收的最大起始下放高度为30 cm,纸箱为45 cm,回收装置底层布满荔枝后,机器人采摘回收的最大起始下放高度可提高到60 cm。若采后荔枝需储藏更长的时间,则机器人采摘回收的下放高度还需降低。

2.3 荔枝失质量率及果壳褐变指数的回归分析采用不同回收装置材料时荔枝机器人的采摘回收最大下放高度,是试验范围内试验因子的水平值。为便于后续深入且系统地研究荔枝机器人采摘回收的最优放置条件,进一步对试验结果采用SPSS软件进行线性回归,得到荔枝失质量率(y)及果壳褐变指数(η)与试验因素间的回归方程分别为:

y=0.580t+0.029h–0.361L1+0.340L2,

η=0.143t+0.012h+0.166L1–0.271L2,

式中,t为储藏时间,d;h为下放高度,cm;L1和L2为碰撞接触材料虚拟变量。

荔枝失质量率及果壳褐变指数与试验因素间的回归方程非常显著,其决定系数R2分别为0.996和0.968。后续将利用回归方程开展进一步的荔枝跌落碰撞试验,以便系统地获取有利于减少荔枝跌落碰撞损伤的机器人采摘回收最优放置条件。

3 结论本研究通过荔枝跌落碰撞试验,分析了不同跌落碰撞条件对荔枝损伤指标荔枝失质量率和果壳褐变指数的影响,主要结论如下:

1)随着下放高度的提高和储藏时间的延长,荔枝失质量率及其果壳褐变指数上升加快;相同的下放高度,碰撞接触材料为PVC板时,荔枝失质量率及其果壳褐变指数最大。PVC板采摘回收最大下放高度最低,其次为瓦楞纸板。下放高度越大,储藏时间越长,荔枝失质量率及果壳褐变指数与对照组的差异越大。

2)试验范围内,有利于减少荔枝跌落碰撞损伤的机器人采摘回收的最大起始下放高度:储藏2 d左右,则回收装置为塑料框时60 cm、纸箱为75 cm;当回收装置底层布满荔枝时,下放高度可提高到90 cm;储藏1周左右,则回收装置为塑料框时30 cm、纸箱为45 cm,回收装置底层布满荔枝后,下放高度可提高到60 cm。

3)荔枝失质量率及果壳褐变指数与试验因素间的回归方程非常显著。相同碰撞接触材料下,跌落碰撞后荔枝的储藏时间每增加2 d,其失质量率和果壳褐变指数分别增加1.16%、43.5%;跌落碰撞后荔枝的下放高度每增加15 cm,其失质量率和果壳褐变指数分别增加0.29%、18.0%。

| [1] |

WALKER R J, SCHOORL D, HOLT J E. The vibration bruising of apples[C]//Anon. Conference of Agriculture Engineering. Toowoomba, Queensland: Institution of Engineers, Australia. 1978: 29-31.

(  0) 0) |

| [2] |

RAGNI L, BERARDINELLI A. Mechanical behaviour of apples, and damage during sorting and packaging[J]. J Agr Eng Res, 2001, 78(3): 273-279. DOI:10.1006/jaer.2000.0609 (  0) 0) |

| [3] |

王剑平, 王俊, 陈善锋, 等. 黄花梨的撞击力学特性研究[J]. 农业工程学报, 2002, 18(6): 32-35. (  0) 0) |

| [4] |

吴杰, 郭康权, 葛云, 等. 香梨果实跌落碰撞时的接触应力分布特性[J]. 农业工程学报, 2012, 28(1): 250-254. (  0) 0) |

| [5] |

卢立新, 王志伟. 苹果跌落冲击力学特性研究[J]. 农业工程学报, 2007, 23(2): 254-258. (  0) 0) |

| [6] |

李晓娟, 孙诚, 黄利强, 等. 苹果碰撞损伤规律的研究[J]. 包装工程, 2007, 28(11): 44-46. DOI:10.3969/j.issn.1001-3563.2007.11.016 (  0) 0) |

| [7] |

桑永英, 张东兴, 张梅梅. 马铃薯碰撞损伤试验研究及有限元分析[J]. 中国农业大学学报, 2008, 13(1): 81-84. (  0) 0) |

| [8] |

王俊, 腾斌. 桃下落冲击动力学特性及其与坚实度的相关性[J]. 农业工程学报, 2004, 20(1): 193-197. (  0) 0) |

| [9] |

李心平, 马福丽, 高连兴. 玉米种子的跌落式冲击试验[J]. 农业工程学报, 2009, 25(1): 113-116. (  0) 0) |

| [10] |

陈燕, 谈建豪, 向和平, 等. 机械损伤对荔枝电特性的影响[J]. 食品与发酵工业, 2014, 40(4): 47-50. (  0) 0) |

| [11] |

张连文, 杨传民, 王勇, 等. 樱桃番茄运输包装件振动冲击性能试验[J]. 农业机械学报, 2011, 42(3): 125-130. (  0) 0) |

| [12] |

陈燕, 向和平, 谈建豪, 等. 挤压对荔枝机械损伤和力学参数的影响[J]. 湖南农业大学学报(自然科学版), 2013, 39(6): 688-692. (  0) 0) |

| [13] |

MARTÍNEZ-CASTELLANOS G, PELAYO-ZALDÍVAR C, PÉREZ-FLORES L J, et al. Postharvest litchi (Litchi chinensis, Sonn.) quality preservation by Lactobacillus plantarum

[J]. Postharvest Bio Technol, 2011, 59(2): 172-178. DOI:10.1016/j.postharvbio.2010.09.005 (  0) 0) |

| [14] |

杨松夏, 吕恩利, 陆华忠, 等. 不同保鲜运输方式对荔枝果实品质的影响[J]. 农业工程学报, 2014, 30(10): 225-232. DOI:10.3969/j.issn.1002-6819.2014.10.028 (  0) 0) |

| [15] |

李建国. 荔枝学[M]. 北京: 中国农业出版社, 2008: 542-556.

(  0) 0) |

2017, Vol. 38

2017, Vol. 38