2. 中国科学院 广州能源研究所,广东 广州 510640

2. Guangzhou Institute of Energy Conversion, Chinese Academy of Sciences, Guangzhou 510640, China

生物质成型燃料是以草本或木本生物质为主要原料,在一定的温、湿度和压力条件下,经机械加工成型,使生物质原料发生机械变形和塑化变形,形成密度大、能值高、强度大的具有规则形状或尺寸的产品[1]。目前成型燃料主要以农业废弃物(秸秆、稻壳等)和林业加工剩余物(木屑、竹材等)为主。国内外学者对这类原料的成型特性做了大量研究,Zafari等[2]以城市垃圾、动物粪便和农作物残渣组成的堆肥为原料,利用响应面设计法和扫描电镜研究水分含量、压缩速度、模具尺寸和原料粒径对成型颗粒抗压强度和耐久性的影响,发现压缩速度和模具尺寸对成型颗粒机械性能影响较小,水分含量和原料粒径对成型颗粒机械性能影响显著,在水分含量(w)为40%和原料粒径为0.3 mm时成型效果最好。Carone等[3]以油橄榄的作物残渣为原料,研究了成型过程参数和原料特性对成型颗粒力学性能的影响,发现温度为150 ℃、压力为170~180 MPa且原料水分含量低于10%时成型颗粒效果最佳。王功亮等[4]采用5因素3指标的响应面试验设计法对玉米秸秆成型过程中各参数间交互作用进行研究,得到最优化的工艺参数:压力4 kN、温度 110.8 ℃和水分含量17%。姬爱民等[5]发现秸秆类生物质含水量在15%左右、原料粒径在0~20 mm、成型压力在15~25 MPa时,成型产品的成型密度和成型效果最优。马培勇等[6]以毛竹废弃物为原料制备成型颗粒,发现当原料粒径小于0.38 mm、水分含量为15%、预热温度为125 ℃、成型压力为20 MPa时,成型效果最好。

食用菌菌渣是食用菌栽培收获产品后剩下的培养基废料。我国食用菌菌渣每年产量巨大,近年来,国内外学者一直在探索合理利用食用菌菌渣的有效途径。研究一般集中在以下几个方面:将菌渣用作食用菌再生产的配料、作为饲料或添加剂、用于堆肥、作为生态环境的修复材料和提取生物活性物质[7]。通常,食用菌培养基质主要由棉籽壳、锯木屑、玉米芯、甘蔗渣、农业秸杆(稻草、麦秸、玉米秸等)和动物有机肥(牛粪、鸡粪、羊粪等)等构成[8]。由于食用菌菌渣主要成分为生物质,将其与现有成型技术相结合,生产成型燃料,进行能源化利用,可作为食用菌菌渣高效利用的一个新途径。但是食用菌在栽培过程中,微生物的降解作用会使原料成分发生变化,导致菌渣的成型特性与原料成分的成型特性有所不同,目前针对菌渣的成型特性研究较少。本研究以金针菇Flammulina velutipes菌渣为新的成型原料,配合现有较成熟的成型技术,利用万能力学试验机进行单颗粒成型试验,以松弛密度(Relaxed density,RDS)、Meyer强度(Meyer hardness,HM)和比能耗(Specific energy consumption,SEC)为成型燃料的技术指标,研究水分含量、温度、压力和原料粒径等因素对菌渣成型燃料品质的影响,获得金针菇菌渣成型规律和最佳成型参数范围,为其能源化利用提供一定试验依据。

1 材料与方法 1.1 材料试验用菌渣来自广东省中山市某食用菌培养公司,为培养金针菇的剩余物,原料成分是90%木糠、5%棉籽壳和5%的其他组分,水分含量(w)为10%~20%。菌渣原料所含元素及质量分数分别为C(40.550%)、H(5.722%)、N(1.110%)和S(0.048%),工业成分及质量分数分别为水分(4.347%)、灰分(14.123%)、挥发分(67.437%)和固定碳(17.707%)。原料高位热值为13.410 5 MJ·kg–1。

1.1.1 原料粒径选择将菌渣原料放入烘箱中于105 ℃条件下干燥24 h,至恒质量。用不同孔径的网筛将菌渣原料筛分,得到粒径分布为0~1、1~2、2~3、3~4、4~5和>5 mm的菌渣原料。在进行以水分含量、温度、压力为变量的单因素试验时,粒径变量控制为0~4 mm(菌渣原料中0~4 mm粒径的原料占全部质量的80%以上)。

1.1.2 原料水分含量调配利用BPS–250CL型恒温恒湿箱调节菌渣原料的水分含量。恒温恒湿箱设定温度为50 ℃、湿度为90%,达到设定条件后,将不同粒径菌渣放入恒温恒湿箱,每隔一定时间(约10 min)取出原料称质量,达到水分含量预定值时取出菌渣原料,密封后放置阴凉干燥处保存,水分含量调制范围为5%~26%。水分含量w(水)的计算公式为:

| $w(\text{水}) = \frac{{{m_2} - {m_1}}}{{{m_2}}} \times 100\text{%}\quad ,$ |

式中,m1为样品干质量,g;m2为样品湿质量,g。

1.2 方法 1.2.1 试验参数设计本文从成型过程的主要影响因素:水分含量、压力、温度和原料粒径4个方面进行单因素试验,方法参考文献[9]。每次试验变化1个因素,其他3个因素取固定值。水分含量、温度、压力和原料粒径的固定值分别取14%、120 ℃、6 kN和0~4 mm。试验参数取值范围见表1。

|

|

表 1 试验参数取值 Table 1 Parameters for pelleting experiments |

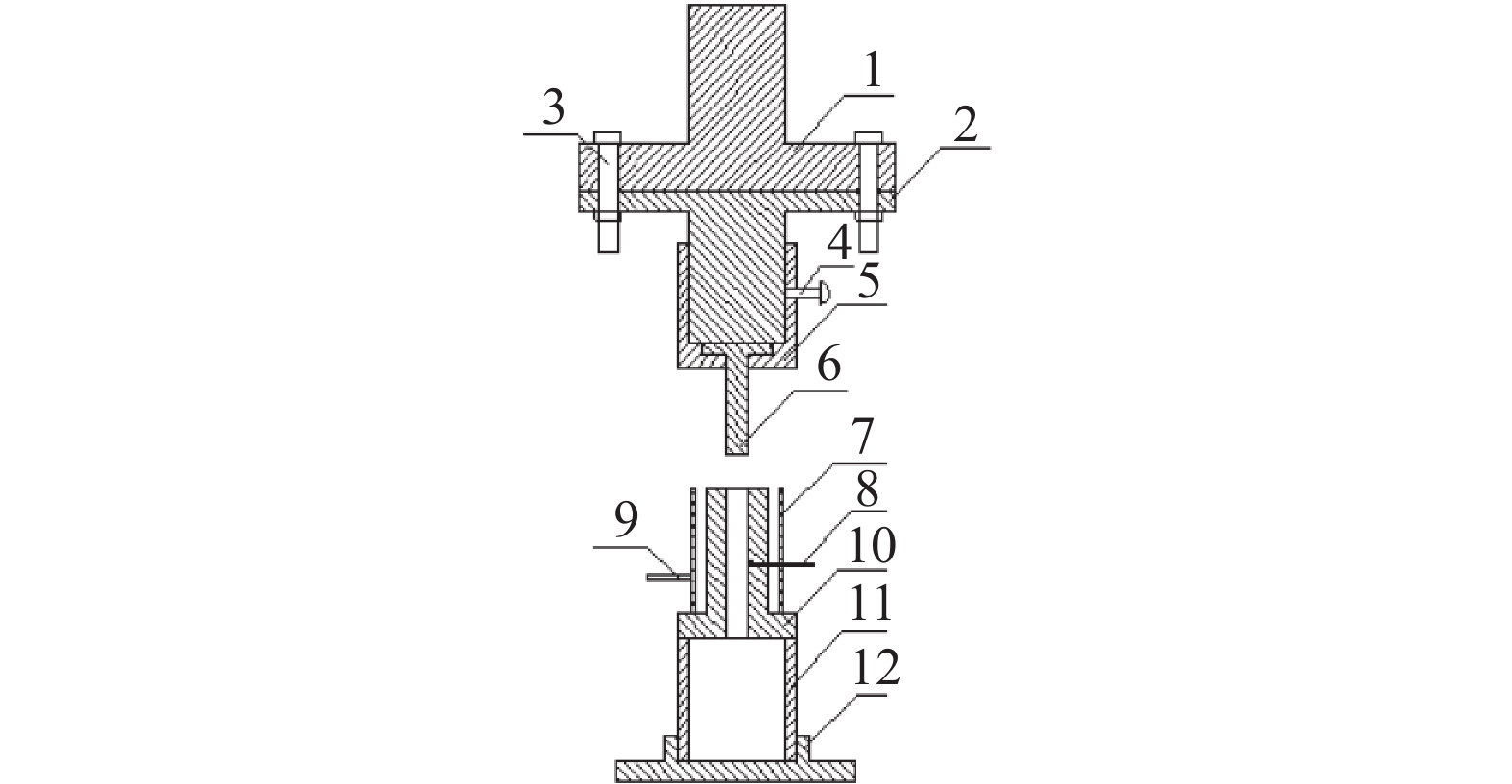

主要通过WD–100KE型万能力学试验机进行,试验所用模具如图1所示。压杆直径为10.0 mm,通过定位销与万能试验机连接,模具内径为10.2 mm,下方配有可取出的金属凸台。成型过程中温度由加热带、热电偶和温控仪控制。

|

图 1 成型装置模具图 Figure 1 Assembly drawing of compression molding equipment 1:上法兰板;2:下法兰板;3:法兰螺栓;4:螺母;5:压缩杆套筒;6:压杆;7:加热带;8:热电偶;9:电源线;10:模具;11:圆筒底座;12:底座 |

试验过程中,温度达到设定值并保持稳定后,将约1.5 g的菌渣原料填充进模具内,调用压缩程序将原料压缩成型,压缩速度设为30 mm·min–1。到达设定压力值并保持40 s后压杆上移,取出模具下方的凸台,更换为套筒,用压杆挤出成型颗粒。成型过程中压力–位移曲线由电脑自行记录。每个试验条件重复5次,试验结果取3个中间值的平均值。

1.2.3 松弛密度密封保存2周后测量成型颗粒的长度、直径和质量,成型颗粒的RDS的计算公式如下:

| ${\rm{RDS = }}\frac{{{\rm{4}}m}}{{{\text{π }}d{l^{\rm{2}}}}}\quad,$ |

式中,m为质量,kg;d为直径,m;l为长度,m。

1.2.4 Meyer强度将储存2周的成型颗粒水平放置在压杆下端,使压杆正对颗粒中心位置,调用Meyer强度测试程序。压杆下行时压力–位移曲线中压力快速升高后突然下降的点对应颗粒的破碎点。压杆下行速度设定为5 mm·min–1。HM定义为压碎颗粒时单位压痕面积上的作用力[10-11]。计算公式如下:

| ${H_{\rm M}}{\rm{ = }}\frac{F}{{{\text{π}}\sqrt {Dh - {h^2}} \sqrt {\displaystyle\frac{{D_{\rm P}^2}}{4} - {{\left( {\displaystyle\frac{{\displaystyle\frac{{D_{\rm P}^2}}{2} + \frac{{D {D_{\rm P}}}}{2} - D h - {D_{\rm P}} h + {h^2}}}{{D + {D_{\rm P}} - 2h}}} \right)}^2}} }},$ |

式中,HM为成型颗粒的Meyer强度,N·mm–2;F为颗粒破碎时的压力,N;h为颗粒破碎时压杆压入的深度,mm;D为压杆直径,mm(取值7 mm);DP为颗粒直径,mm(取值10 mm)。

1.2.5 比能耗根据成型过程中的压力–位移曲线,依据公式计算颗粒压缩过程的SEC[4]。

| ${\rm{SEC}} = \frac{W}{m} = \frac{{{\rm{\int }} {f{\rm{d}}s} }}{m}\;\;\;{\kern 1pt} ,$ |

式中,m为质量,kg;W为总能耗,kJ;f为压力,kN;s为位移,mm。

1.2.6 扫描电镜分析采用日立S–4800FESEM场发射扫描电子显微镜对颗粒内部横断面结构进行观察。试验前先对截面做喷金处理,在截面上形成导电膜层,以增强成像质量,然后将试样放在扫描电镜中观察,试验中电压为2 kV,取放大倍数为30~1 200倍的电镜照片分析。

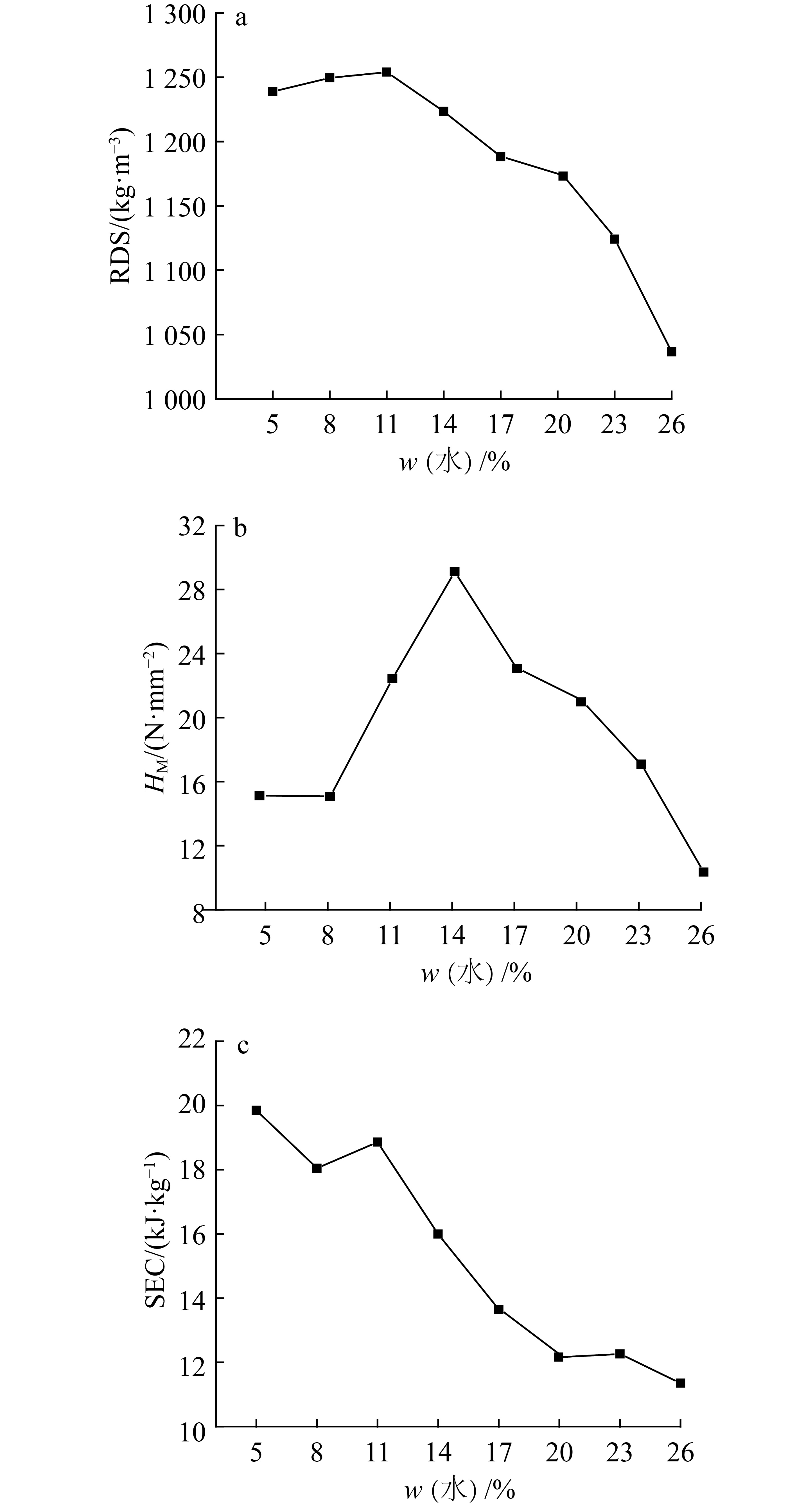

2 结果与分析 2.1 水分含量对菌渣成型特性的影响原料水分含量对成型指标的影响见图2,其中温度120 ℃,压力6 kN,原料粒径0~4 mm。

|

图 2 水分含量对成型指标的影响 Figure 2 Effect of moisture content on pelletization results |

菌渣原料水分含量在5%~26%范围内都能压缩成型,成型颗粒表面光滑,无明显开裂,说明菌渣对水分含量的适应范围比较宽,在水分含量达到最高值26%时,颗粒表面变得粗糙,有细小裂痕。由图2a可以看出,水分含量从5%增加到26%时,RDS从1 238.89 kg·m–3降低到1 036.57 kg·m–3,减小了16.33%。其中水分含量在5%~11%时,RDS随水分含量增加而有所增大,水分含量为11%时RDS达到最大值1 254.00 kg·m–3,水分含量大于11%时,RDS随水分含量增加迅速减小。由图2b可知,水分含量为5%~14%时,HM随水分含量增加而增大,水分含量为14%时,HM达到最大值(29.12 N·mm–2),在水分含量为14%~26%时,HM随水分含量增加而减小。由图2c可知,随着水分含量增大,SEC表现为减小的趋势,水分含量从5%增加到26%时,SEC从19.85 kJ·kg–1降低到11.35 kJ·kg–1,减小了42.82%。综合考虑RDS、HM和SEC,最佳水分含量应为11%~14%。

在原料压缩成型过程中,水分可以作为黏结剂,一定含量的水分能增大粒子间的接触面积从而增大范德华力形成氢键,促进颗粒的成型[12]。所以菌渣成型颗粒的RDS和HM在一定水分含量范围内随水分含量的增加而增大。但是水分含量过高时,原料中多余的水分被挤出分布于粒子层之间,使得粒子层间不能紧密贴合,从而使得RDS和HM减小。成型过程中物料充满模具,出模后蒸汽瞬间逸出,若水分含量过高,多余的蒸汽无法排出,就会造成成型颗粒开裂,本试验中原料水分含量为26%时成型颗粒表面出现裂痕。另一方面,水分还可以在原料和模具间起到润滑的作用,使粒子间内摩擦变小,减小压缩过程的摩擦阻力,流动性增强,从而降低压缩SEC[13]。

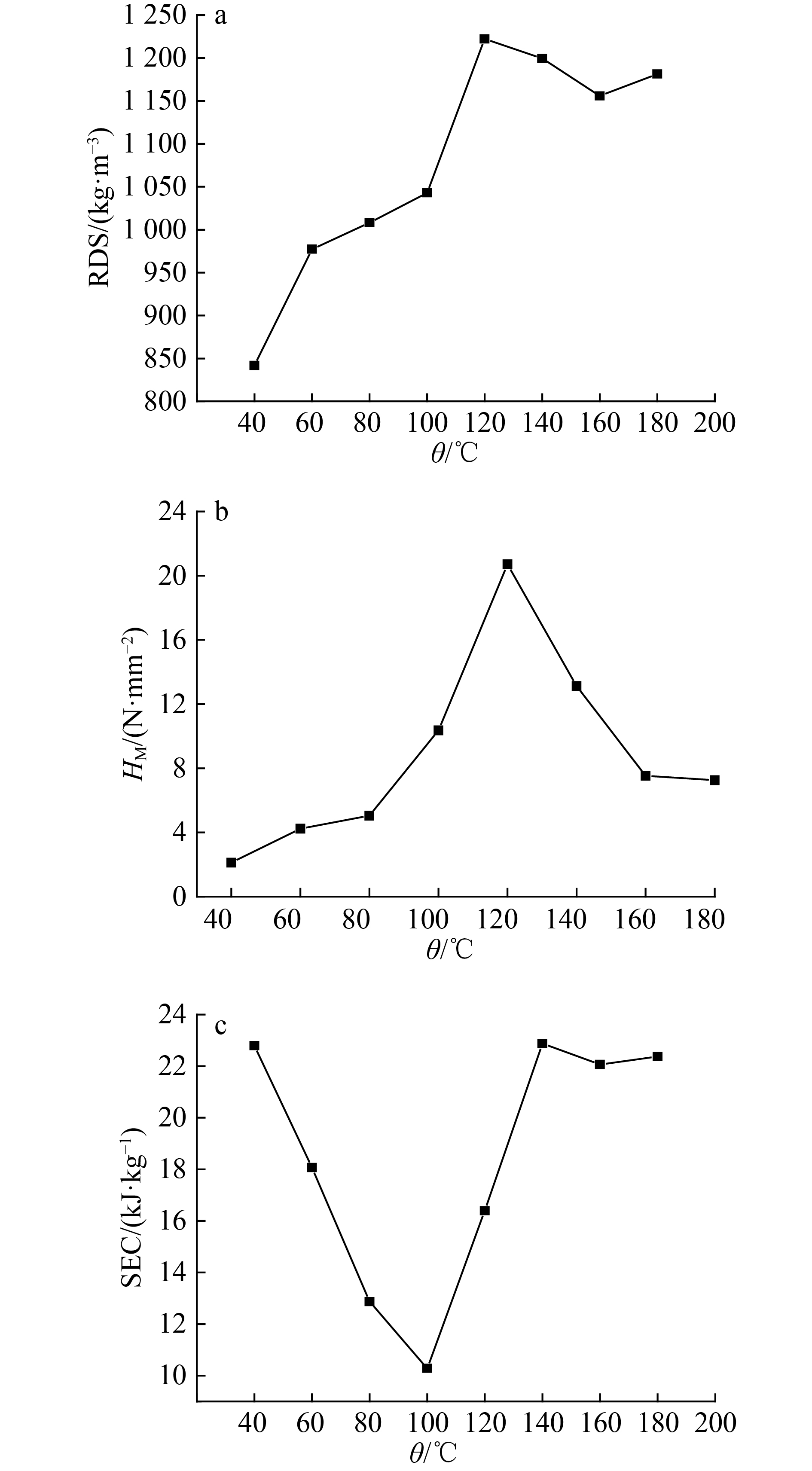

2.2 温度对菌渣成型特性的影响成型温度对成型指标的影响见图3,其中,水分含量(w)14%,压力6 kN,原料粒径0~4 mm。

|

图 3 温度对成型指标的影响 Figure 3 Effect of temperature on pelletization results |

成型温度为40~100 ℃时,成型颗粒表面较粗糙,有少许裂痕;成型温度为120~180 ℃时,成型颗粒表明光滑,有光泽。由图3a可知,温度从40 ℃升高到180 ℃,成型颗粒RDS从841.80 kg·m–3增大到1 181.31 kg·m–3,增加了40.33%,RDS在120 ℃时达到最大值1 222.25 kg·m–3,在120~180 ℃期间,RDS有小幅度的减小。由图3b可知,在成型温度从40 ℃升高至120 ℃时,HM从2.11 N·mm–2增大到20.70 N·mm–2,增加了881.04%,在120~180 ℃范围内,HM逐渐减小。由图3c可知,SEC在40~180 ℃范围内先减小后增大,从40 ℃时的22.79 kJ·kg–1,减小至100 ℃时的10.29 kJ·kg–1,减小了54.85%,在140 ℃时又增大至22.88 kJ·kg–1,之后基本维持不变。为了达到较好成型效果和消耗较低能耗,成型温度在100~120 ℃比较合适。

生物质成型过程中,木质素起到黏结固化和填充的作用。木质素无熔点但具有软化点,在70~110 ℃时,木质素开始软化,并具有一定的黏度[14]。在40~100 ℃时,木质素软化程度还不高,黏结作用不明显,粒子间结合得不够紧密,此时成型颗粒表面粗糙,RDS和HM也较低,同时由于木质素的软化,压缩过程中阻力减小,颗粒SEC降低。在120~180 ℃,木质素软化后黏结效果明显增强,RDS明显增大并维持在较高水平,同时压缩阻力也由小变大,SEC增大,HM有所下降。

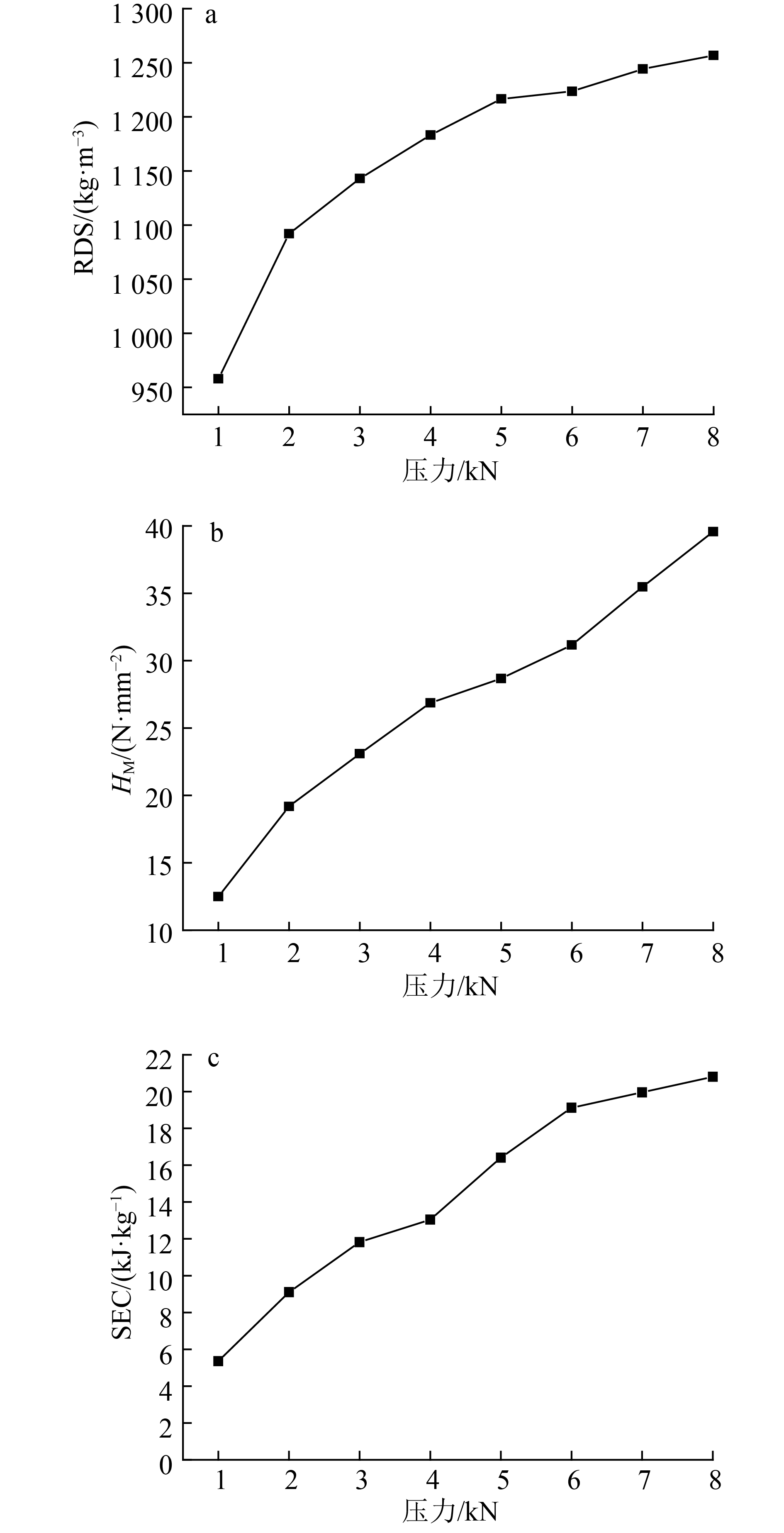

2.3 压力对菌渣成型特性的影响成型压力对成型指标的影响见图4,其中,水分含量(w)14%,温度120 ℃,原料粒径0~4 mm。

|

图 4 压力对成型指标的影响 Figure 4 Effect of pressure on pelletization results |

成型压力在1~8 kN时,菌渣原料均能压缩成型,且成型颗粒表面光滑,无裂痕。RDS、HM和SEC 3个成型指标均随压力的增大而增大(图4)。成型压力从1 kN增大到8 kN时,RDS从958.04 kg·m–3增大到1 256.86 kg·m–3,增加了31.19%;HM从12.50 N·mm–2增大到39.57 N·mm–2,增加了216.56%;SEC从5.36 kJ·kg–1增大到20.81 kJ·kg–1,增加了288.25%。为保证RDS和HM达到一定水平的同时又保持较低SEC,最后确定最佳成型压力为3~5 kN。

随压力增大,粒子变形加剧,粒子间距离减小、接触面积增加、结合力增强,颗粒膨胀量有效减小。另一方面,在一定压力下,生物质中的天然黏结剂组分,如蛋白质、木质素和淀粉等,会从颗粒内部挤出,增强颗粒间的黏结效果[15]。因此RDS、HM和SEC均随成型压力增大而增大。

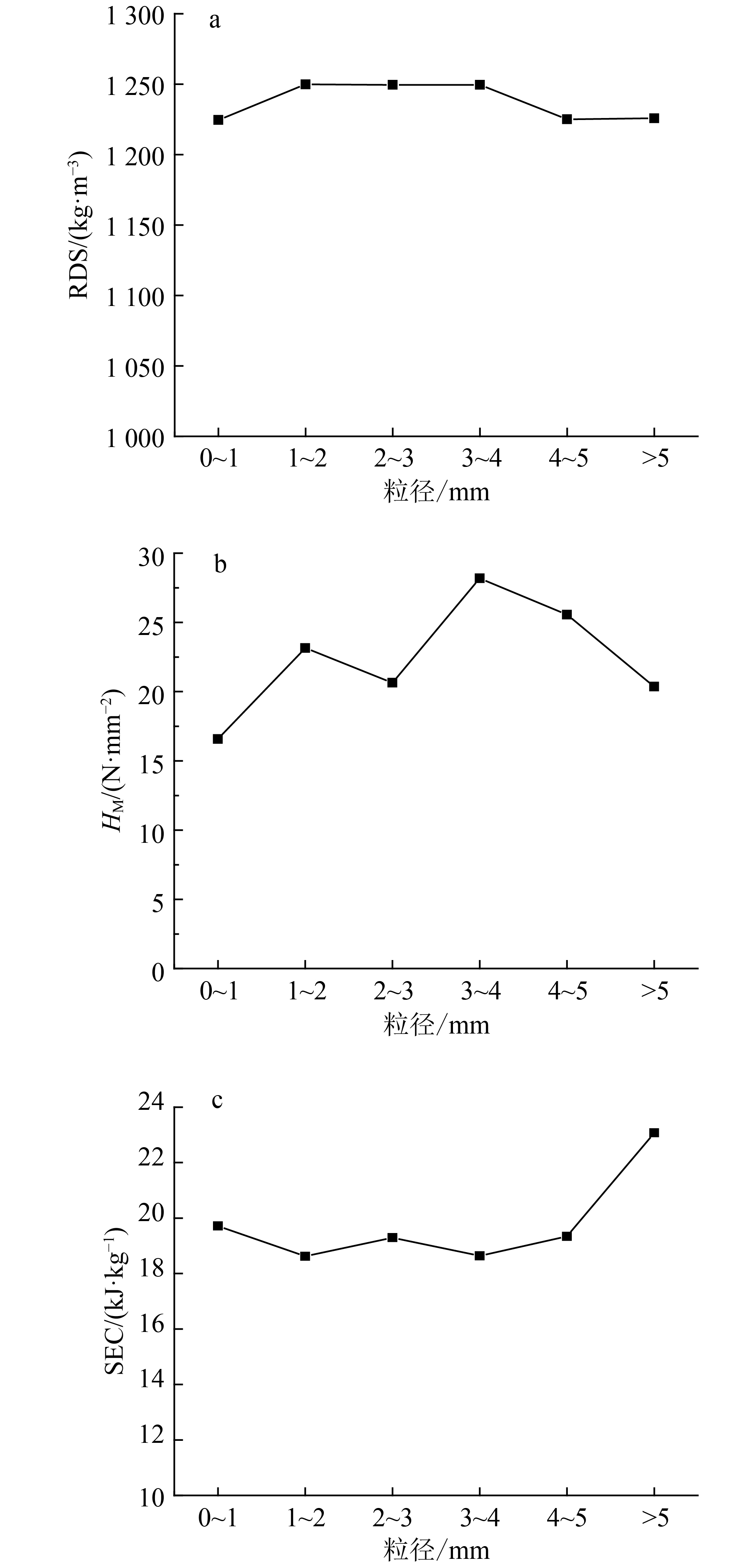

2.4 粒径对菌渣成型特性的影响菌渣粒径对成型指标的影响见图5,其中水分含量14%,温度120 ℃,压力6 kN。

|

图 5 粒径对成型指标的影响 Figure 5 Effect of particle size on pelletization results |

6种不同粒径的菌渣原料制得的成型颗粒,外形都较光滑,成型效果较好。由图5a可以看出,粒径对成型颗粒RDS的影响很小,在所选粒径范围内,RDS为1 200~1 250 kg·m–3。粒径1~2 mm时RDS最大,为1 249.81 kg·m–3,粒径>5 mm时RDS最小,为1 225.01 kg·m–3,最大值和最小值的差值<2%。由图5b可以看出,HM基本呈现先增大后减小的规律:HM在粒径0~1时最小,为16.58 N·mm–2,粒径在3~4 mm时HM最大,为28.19 N·mm–2,粒径>5 mm时HM为20.36 N·mm–2。由图5c可以看出,粒径在0~5 mm范围内,SEC变化较小,约为19 kJ·kg–1,粒径>5 mm时SEC为23.08 kJ·kg–1,增加了21.47%。为了保证成型效率并使成型效果更加稳定,原料粒径选择0~5 mm。

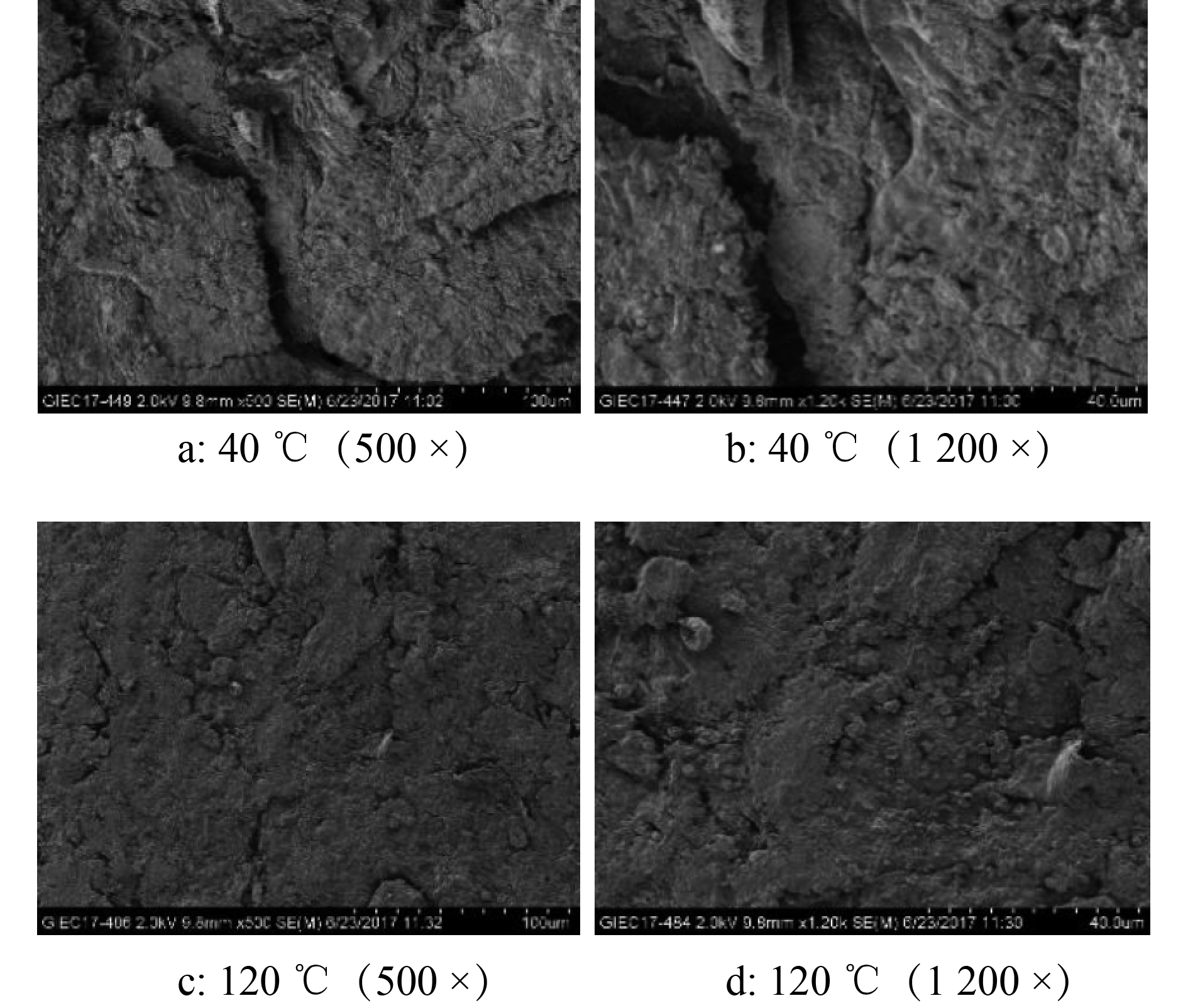

2.5 扫描电镜分析 2.5.1 不同温度下成型颗粒的电镜扫描结果在水分含量为14%、压力为6 kN、原料粒径为0~4 mm的条件下,温度为40和120 ℃时放大500和1 200倍时成型颗粒的横截面见图6。由图6a、6b可以看出颗粒断面有明显的裂痕,图6c、6d颗粒断面较平整,粒子结合紧密,缝隙较小。这种结果主要是因为40 ℃未到达木质素的软化温度,木质素不能起到黏结作用,粒子间结合不紧密所致。同时,温度较低时粒子的塑性和延展性差,撤去外力后,粒子容易发生弹性回复,产生裂痕,成型效果较差[16-17]。120 ℃时木质素软化效果较好,黏结作用明显,撤去外力和冷却后,仍能使粒子保持黏结状态,成型效果较好。

|

图 6 不同温度下成型颗粒的扫描电镜照片 Figure 6 SEM pictures of pellets at different densifying temperature |

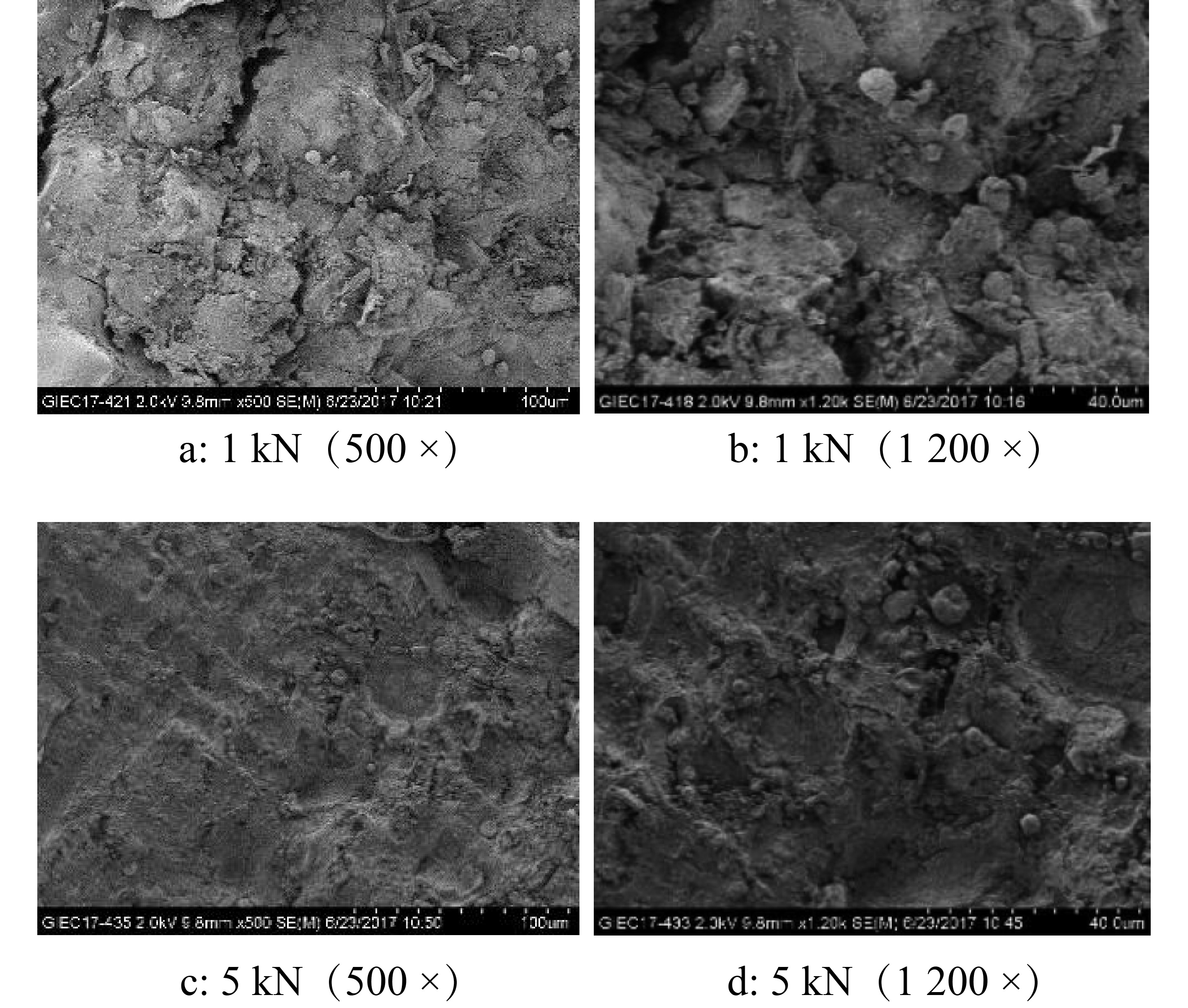

在温度为120 ℃、水分含量为14%、原料粒径为0~4 mm的条件下,压力为1和5 kN放大500和1 200倍时成型颗粒的横截面见图7。由图7a、7b可以看出,在成型压力为1 kN时,粒子间结合不够致密,存在较多间隙。由图7c、7d可以看出,成型压力为5 kN时,粒子间结合较为紧密,无明显裂痕。随成型压力增大,粒子发生更大变形,粒子间距离进一步减小,RDS和HM均增大,因此在一定范围内成型压力增大能明显提高成型效果。

|

图 7 不同压力下成型颗粒的扫描电镜照片 Figure 7 SEM pictures of pellets under different densifying compression force |

1) 在试验设定的水分含量、温度、压力和原料粒径的变化范围内,菌渣都能压缩成型且成型效果良好,是一种较易成型的生物质原料。

2) 结合RDS、HM和SEC这3个成型指标,确定金针菇菌渣成型的最佳参数范围:水分含量(w)11%~14%,温度100~120 ℃,压力3~5 kN,原料粒径0~5 mm。

3) 通过观察扫描电镜照片,从微观结构上看到成型温度为120 ℃、压力为5 kN时粒子间结合最为紧密,是较合适的成型条件。

| [1] |

简相坤, 刘石彩. 生物质固体成型燃料研究现状及发展前景[J]. 生物质化学工程, 2013, 47(2): 54-58. (  0) 0) |

| [2] |

ZAFARI A, KIANMEHR M H. Factors affecting mechanical properties of biomass pellet from compost[J]. Environ Technol, 2013, 35(4): 478-486. (  0) 0) |

| [3] |

CARONE M T, PANTALEO A, PELLERANO A. Influence of process parameters and biomass characteristics on the durability of pellets from the pruning residues of Olea europaea L.

[J]. Biomass Bioenerg, 2011, 35(1): 402-410. DOI:10.1016/j.biombioe.2010.08.052 (  0) 0) |

| [4] |

王功亮, 姜洋, 李伟振, 等. 基于响应面法的玉米秸秆成型工艺优化[J]. 农业工程学报, 2016, 32(13): 223-227. DOI:10.11975/j.issn.1002-6819.2016.13.032 (  0) 0) |

| [5] |

姬爱民, 赵荣煊, 李海英, 等. 秸秆类生物质压力成型过程影响因素研究[J]. 农机化研究, 2017(2): 220-225. (  0) 0) |

| [6] |

马培勇, 施苏薇, 邢献军, 等. 毛竹颗粒燃料成型工艺研究[J]. 可再生能源, 2016, 34(11): 1714-1719. (  0) 0) |

| [7] |

董雪梅, 王延锋, 孙靖轩, 等. 食用菌菌渣综合利用研究进展[J]. 中国食用菌, 2013, 32(6): 4-6. (  0) 0) |

| [8] |

卫智涛, 周国英, 胡清秀. 食用菌菌渣利用研究现状[J]. 中国食用菌, 2010, 29(5): 3-6. (  0) 0) |

| [9] |

李伟振, 姜洋, 王功亮, 等. 生物质压缩成型机理研究进展[J]. 可再生能源, 2016, 34(10): 1525-1532. (  0) 0) |

| [10] |

LI H, LIU X, LEGROS R, et al. Pelletization of torrefied sawdust and properties of torrefied pellets[J]. Appl Energy, 2012, 93: 680-685. DOI:10.1016/j.apenergy.2012.01.002 (  0) 0) |

| [11] |

PENG J H, BI H T, LIM C J, et al. Study on density, hardness, and moisture uptake of torrefied wood pellets[J]. Energy Fuels, 2013, 27(2): 967-974. DOI:10.1021/ef301928q (  0) 0) |

| [12] |

张静, 郭玉明, 贠慧星. 原料含水率对生物质固体燃料成型效果的影响[J]. 山西农业科学, 2012, 40(1): 65-67. (  0) 0) |

| [13] |

STELTE W, HOLM J K, SANADI A R, et al. Fuel pellets from biomass: The importance of the pelletizing pressure and its dependency on the processing conditions[J]. Fuel, 2011, 90(11): 3285-3290. DOI:10.1016/j.fuel.2011.05.011 (  0) 0) |

| [14] |

LEE S M, AHN B J, CHOI D H, et al. Effects of densification variables on the durability of wood pellets fabricated with Larix kaempferi C. and Liriodendron tulipifera L. sawdust

[J]. Biomass Bioenerg, 2013, 48: 1-9. DOI:10.1016/j.biombioe.2012.10.015 (  0) 0) |

| [15] |

张霞, 蔡宗寿, 陈丽红, 等. 生物质成型燃料致密成型机理及品质评价指标[J]. 可再生能源, 2014, 32(12): 1917-1921. (  0) 0) |

| [16] |

KALIYAN N, MOREY R V. Natural binders and solid bridge type binding mechanisms in briquettes and pellets made from corn stover and switchgrass[J]. Bioresour Technol, 2010, 101(3): 1082-1090. DOI:10.1016/j.biortech.2009.08.064 (  0) 0) |

| [17] |

STELTE W, HOLM J K, SANADI A R, et al. A study of bonding and failure mechanisms in fuel pellets from different biomass resources[J]. Biomass Bioenerg, 2011, 35(2): 910-918. DOI:10.1016/j.biombioe.2010.11.003 (  0) 0) |

2018, Vol. 39

2018, Vol. 39