香菇Lentinus edodes又称花菇、香信、香蕈、冬菇、香菌,为侧耳科植物香蕈的子实体,作为世界第2大食用菌,在我国食用菌种植产业中占有很大比例[1],在民间素有“山珍”之称。香菇具有提高免疫、降血压、降血脂、降胆固醇、防癌抗癌等功效,且适合加工和烹调,受到消费者的极大青睐。当前除了直接烹调食用外,香菇还被制成香菇酱、脆片等食品[2]。但是香菇中含有大量水分,储藏时间短,难以运输,干制香菇可以很好地解决这个问题。

干燥过程对香菇的口感和储藏稳定性有很大影响,因此研究干燥工艺显得尤为重要。目前,普遍使用的干燥加工方法为热泵干燥,此干燥方式热效率高[3],常用于胡萝卜[4]、毛竹笋[5]、红枣[6]、杏鲍菇[7]等果蔬,但其存在多种缺陷,如微生物以及细菌总数易超标[4]等;真空干燥虽干燥时间长、成本高[8],但其干燥品质明显高于热泵干燥,故常用于对品质要求较高果蔬,如野生软枣猕猴桃[9]、黄秋葵[10]、雪莲果粉[11]、桑葚[12]等。目前,关于香菇的热泵–真空联合干燥还鲜有报道。本文将这2种干燥方式结合起来,进行分阶段干燥,期望优势互补,得到品质与真空干燥相近,能耗又低于真空干燥的干制香菇。另外,本文还利用响应面法优化香菇热泵–真空联合干燥工艺参数,建立动力学模型,并将试验结果与单一热泵干燥、单一真空干燥对比,为联合干制香菇实际生产提供参考依据。

1 材料与方法 1.1 试验材料新鲜香菇购于农贸批发市场,挑选大小、菇头厚度相近且表面无明显破损的香菇作为试验样品。试验测定新鲜香菇的初始湿基含水率(w)为(89.27±1)%。简单冲洗后,放入冰箱内4 ℃条件下保存待用。

1.2 试验方法 1.2.1 工艺流程新鲜香菇→热泵干燥(热泵干燥机:LAD-060型,徐州市海涛制冷设备有限公司)→真空干燥(真空干燥机:LABCONCO FreeZone型,上海珂淮仪器有限公司),最终湿基含水率(w)在13%以下[7]→测定指标。

1.2.2 确定试验因素香菇的热泵–真空联合干燥产品品质与很多因素有关,如热泵干燥的风速、湿度、温度和真空干燥的真空度(以下简称真空度)、温度以及装载量、转换点含水率等[13-16]。由于试验设备限制,很多参数都不可调,所以固定热泵干燥风速为1.6 m·s–1,湿度为10%,真空干燥冷阱温度为–50 ℃。根据王安建等[17]的研究,1 176 g·m–2为热泵干燥的最优装载量,本试验修正固定装载量为1.2 kg·m–2。每次试验物料质量为1.2 kg,当热泵干燥结束,转为真空干燥时,真空干燥铺料总面积为0.25 m2。

综上所述,确定热泵温度、真空度和转换点含水率为试验的3个因素,分别分析其对单位能耗、感官评分、复水比和硬度的影响。

1.2.3 单因素试验用单因素试验法来确定因素(热泵温度、真空度和转换点含水率)的0水平。在装载量为1.2 kg·m–2,热泵干燥风速为1.6 m·s–1,湿度为10%,真空干燥冷阱温度为–50 ℃的条件下,分别进行试验,记录各组的4项指标。试验分为3组,共计12次联合干燥试验:

1)先进行热泵干燥,将热泵温度设置为30、40、50、60 ℃,待含水率降至55%,停止热泵干燥,转为真空干燥,设置真空度为100 Pa;

2)先进行热泵干燥,设置热泵温度为50 ℃,待含水率降至55%,停止热泵干燥,转为真空干燥,将真空度设置为50、75、100、125 Pa;

3)先进行热泵干燥,设置热泵温度为50 ℃,待含水率降至25、40、55、70%,转为真空干燥,真空度设置为100 Pa。

1.2.4 响应面优化试验设计采用Box-Behnken Design(BBD)试验设计方法,以热泵温度(A)、真空度(B)、转换点含水率(C)为自变量,进一步研究这3个因素与联合干燥香菇产品单位能耗、感官评分、复水比和硬度的关系。试验因素水平见表1。

|

|

表 1 试验因素水平表 Table 1 Factor levels of the test |

分别进行3次单独的热泵干燥(温度49 ℃)和真空干燥试验(真空度110 Pa),取均值得出单位能耗、感官评分、复水比和硬度,并与联合干燥进行对比。

1.3 指标测定方法 1.3.1 含水率含水率根据GB 5009.3—2016[18]测得,所用仪器为电热鼓风干燥箱(101-A型,上海锦昱科学仪器有限公司)。

1.3.2 单位能耗单位能耗为香菇每损失1个单位质量水分所消耗的电能。从经济效益出发,单位能耗越小越好。根据电表读数来计算,计算公式[19]为:

| $C=3\,600({W_2}-{W_1})/M,$ | (1) |

式中,C为单位能耗,kJ·g–1;W1和W2分别为试验开始时和结束后的电表读数,kW·h;M为干燥去除水分总质量,g。

1.3.3 复水比复水比用质量的增加程度表示,其值越大越好。将装有蒸馏水的烧杯放入40 ℃的恒温水浴锅(HH-1型,金坛市城东超韵实验仪器厂)中,10 min后将联合干燥后的香菇样品浸没入蒸馏水30 min(料液质量比为1∶30),快速沥干,测质量,复水比(R)计算公式[20]为:

| $R={m_{\rm f}}/{m_{\rm g}},$ | (2) |

式中,mg、mf分别为香菇复水前、后的质量,g。

1.3.4 感官评分|

|

表 2 香菇感官品质评价标准 Table 2 Evaluation standard of Lentinus edodes sensory quality |

将质构仪(TMS—PRO型,美国食品特性研究开发机构FTC)设置为TPA测量模式,测前和测后速度为8 mm·s–1,测试最大距离为20 mm,测试速度为2 mm·s–1,每组测10次,每次间隔时间为5 s,求平均值,得硬度指标[22]。

1.4 数据处理运用Excel、Spss和Design-Expert.8.05b软件对香菇热泵–真空干燥试验数据进行分析。

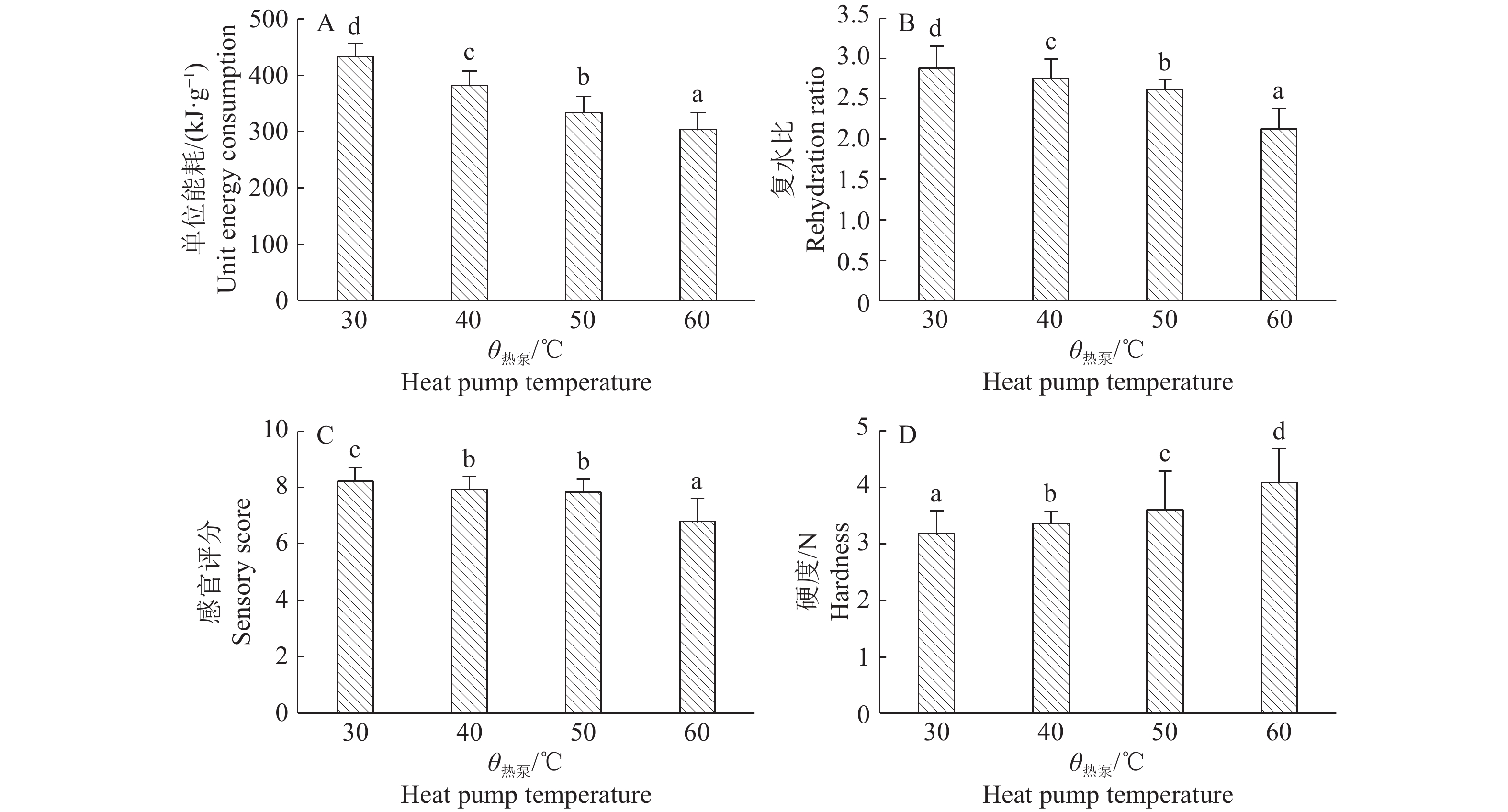

2 结果与分析 2.1 单因素试验 2.1.1 不同热泵温度对香菇干燥效果的影响单因素第1组试验结果如图1所示。由图1可以看出,热泵温度从30 ℃增加到60 ℃,单位能耗和复水比显著降低,感官评分下降,硬度显著提高。温度过高,香菇的内部结构受到破坏,出现干燥不均匀现象,故在60 ℃时,香菇的感官评分和复水比下降,并且部分产品会因酶促和非酶促反应而出现褐变,产生褐色硬荚,导致硬度上升,质量变差。这与Jayaraman等[23]的结论相符,其研究发现在干燥过程中,果蔬因内部结构遭到破坏而吸水性能减弱,复水比下降。50 ℃时的单位能耗与60 ℃时相近,而且其他3项指标明显优于后者,因此选择50 ℃作为热泵温度的0水平。

|

图 1 热泵温度对香菇单位能耗、感官评分、复水比和硬度的影响 Fig. 1 The influences of heat pump temperature on unit energy consumption, sensory score, rehydration ratio and hardness of Lentinus edodes 各图中,柱子上方的不同小写字母表示差异显著 (P<0.05, Duncan’s法) In each figure, different lowercase letters on the bars indicated significant difference (P<0.05, Duncan’s test) |

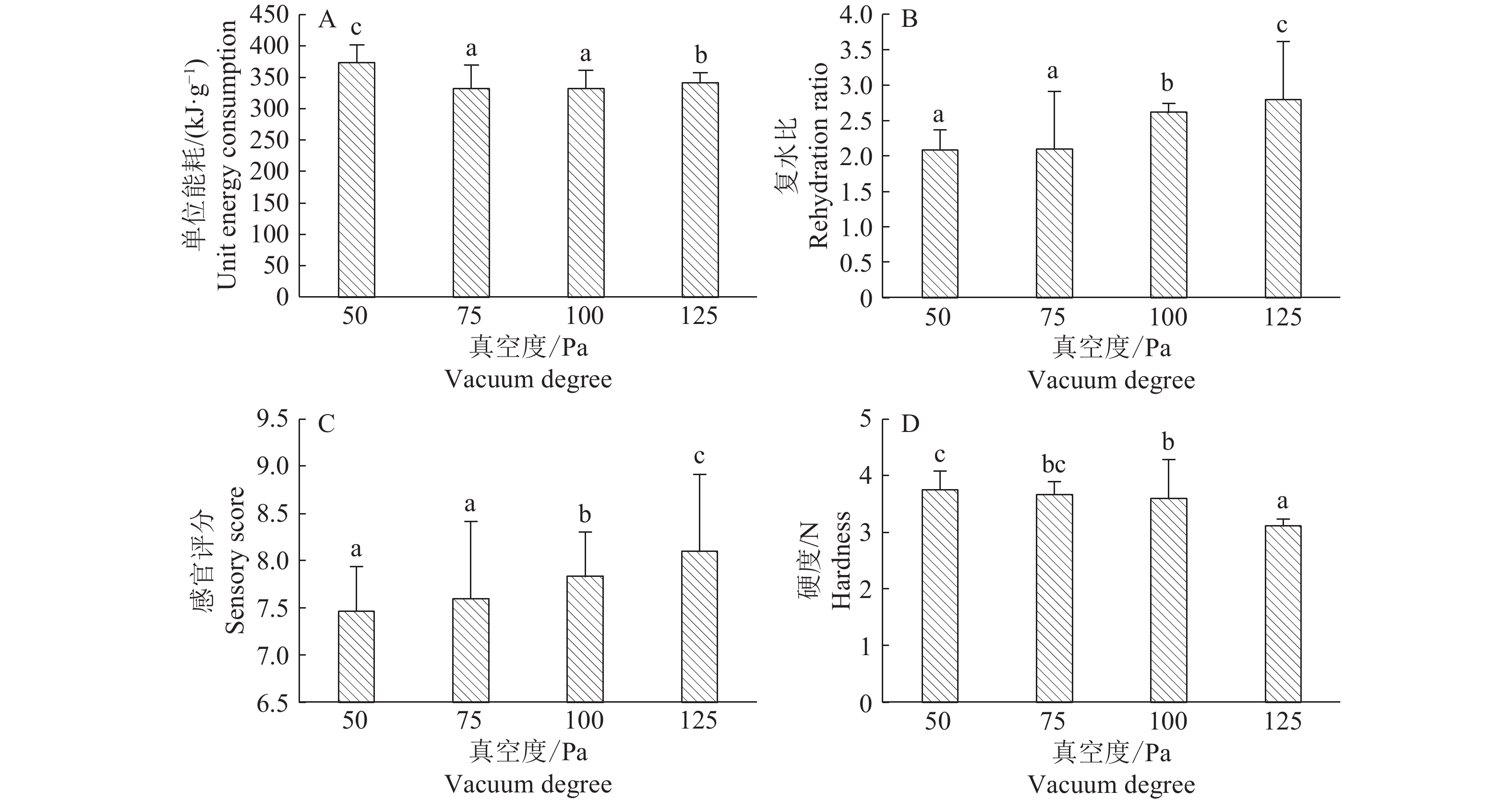

单因素第2组试验结果如图2所示。由图2可以看出,真空度从50 Pa增加到100 Pa,单位能耗下降,但增加到125 Pa时,干燥罐内的气压过小,空气过于稀薄,影响了水分传递进程,导致单位能耗显著上升;随着真空度加大,感官评分和复水比增加,硬度下降(真空度为75 Pa时,其硬度与50和100 Pa时无显著差异性,但是50和100 Pa之间差异显著),这是因为干燥罐内气压下降,空气含量减少,减轻了香菇的氧化程度,香菇也较易形成疏松多孔的结构[24]。虽然真空度为125 Pa时的感官评分和复水比最高,硬度小,但是单位能耗为本研究最先考虑指标,因此选择100 Pa作为真空度的0水平。

|

图 2 真空度对香菇单位能耗、感官评分、复水比和硬度的影响 Fig. 2 The influences of vacuum degree on unit energy consumption, sensory score, rehydration ratio and hardness of Lentinus edodes 各图中,柱子上方的不同小写字母表示差异显著 (P<0.05, Duncan’s法) In each figure, different lowercase letters on the bars indicated significant difference (P<0.05, Duncan’s test) |

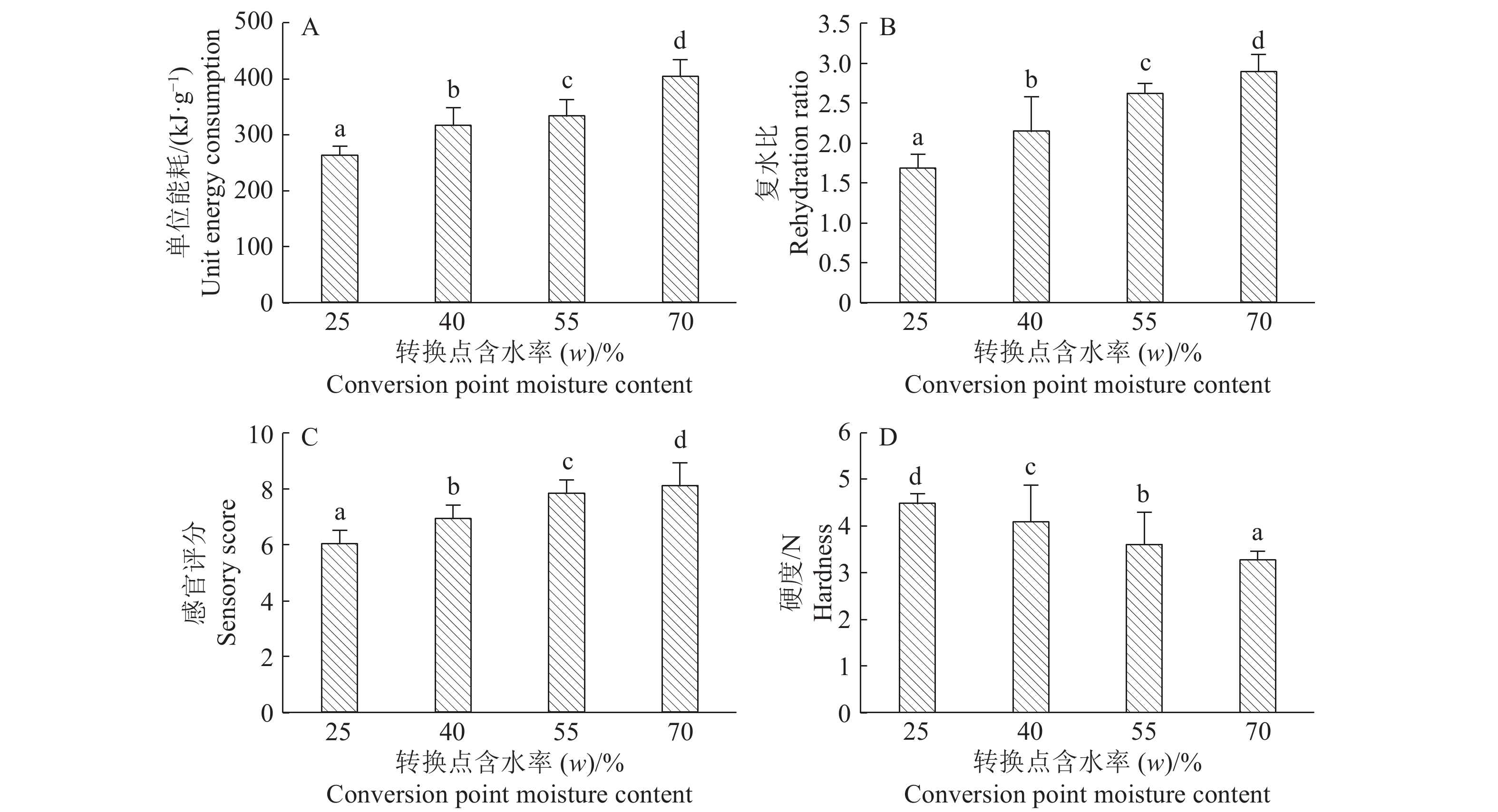

单因素第3组试验结果如图3所示。由图3可以看出,随着转换点含水率的增加,单位能耗显著增大。这是因为热泵干燥的能耗远小于真空干燥,真空干燥时间越长,其单位能耗也越大;其次,转换点含水率越大,说明香菇由热泵转为真空干燥的水分比例就越大,这对感官评分、复水比和硬度都有积极的影响(各自组内都具有显著差异性)。虽然转换点含水率为70%时的复水比和感官评分都达到最高值,表面无明显硬荚,硬度小,但其单位能耗也最大,然而转换点含水率为55%时的感官评分、复水比和硬度与70%时相近且单位能耗低,因此选择55%作为转换点含水率的0水平。

|

图 3 转换点含水率对香菇单位能耗、感官评分、复水比和硬度的影响 Fig. 3 The influences of conversion point moisture content on unit energy consumption, sensory score, rehydration ratio and hardness of Lentinus edodes 各图中,柱子上方的不同小写字母表示差异显著 (P<0.05, Duncan’s法) In each figure, different lowercase letters on the bars indicated significant difference (P<0.05, Duncan’s test) |

为了得到更加精确的干燥工艺条件,使用Design-Expert.8.05b软件,设计了3因素3水平响应面分析试验,试验设计及结果如表3所示。由表3可以看出,第12组试验条件下的单位能耗最低,第11组试验条件下的感官评分最高,第3组试验条件下的复水比最大,第3组试验条件下的硬度最小。

|

|

表 3 试验设计及结果 Table 3 Experimental design and result |

通过Design-Expert.8.05b软件,对单位能耗(Y1)、感官评分(Y2)、复水比(Y3)和硬度(Y4)进行回归分析,得到各自的二次回归方程(表4)。分析表4中的数据可知:单位能耗(Y1)回归方程的显著性F值为42.94,对应的PF <0.000 1,说明此模型拟合性极显著;失拟性 FLf为1.39,对应的

|

|

表 4 单指标回归方程及分析结果 Table 4 The regression equation of single index and analysis result |

另外,通过比较各模型方程回归系数绝对值的大小可以得出结论:转换点含水率(C)、热泵温度(A)、真空度(B)对单位能耗(Y1)影响的主次顺序为C > A >B;对感官评分( Y2)影响的主次顺序为C > A > B;对复水比( Y3)影响的主次顺序为C > A > B;对硬度( Y4)影响的主次顺序为C > A > B。

利用Design-Expert.8.05b软件可以对相关数据进行优化,要求单位能耗(Y1)和硬度(Y4)在试验条件下达到最小值,感官评分(Y2)和复水比(Y3)在试验条件下达到最大值,各指标的单指标优化结果如表5所示。

|

|

表 5 指标回归方程优化结果 Table 5 The optimization result of index regression equation |

由表5可知:较高的热泵温度,较低的真空度以及较低的转换点含水率可以降低单位能耗,当热泵温度为54.35 ℃、真空度为90.00 Pa、转换点含水率为50%时,单位能耗最低,为316.31 kJ·g–1;较低的热泵温度,较高的真空度以及较高的转换点含水率可以提高感官评分,当热泵温度为45 ℃、真空度为110 Pa、转换点含水率为60%时,感官评分最高,为8.5;较低的热泵温度,较高的真空度以及较高的转换点含水率可以提高复水比,当热泵温度为45 ℃、真空度为110 Pa、转换点含水率为60%时,复水比最高,为2.84;较低的热泵温度,较高的真空度以及较高的转换点含水率可以减小硬度,当热泵温度为46.01 ℃、真空度为104.37 Pa、转换点含水率为60%时,硬度最低,为3.28 N。

2.2.2 综合工艺参数优化分析表5可知,较高的热泵温度虽然可以降低单位能耗,但是不能保证高感官评分、高复水比和低硬度;真空度和转换点含水率对这4个指标也有类似的影响。所以,需对这4个指标函数进行综合优化分析,寻找最佳工艺条件。

本文以降低加工成本为主要目的,其次,考虑到干制香菇在销售过程中消费者对感官品质的要求,故单位能耗最重要,感官评分次之;复水比和硬度在评价干制产品品质中也十分重要,但略次于前2个指标。所以将这4个指标的重要性设置为4∶3∶2∶1。优化后的工艺条件为:热泵温度49.26 ℃,真空度110 Pa,转换点含水率56.48%。在此条件下,单位能耗为344.35 kJ·g–1,感官评分为8.0,复水比为2.68,硬度为3.55 N (表5)。

为了便于实际生产,将工艺条件修正为热泵温度49 ℃,真空度110 Pa和转换点含水率56%。按照优化修正后的工艺条件进行3组平行验证试验,取平均值,测得单位能耗为345.01 kJ·g–1,感官评分为8.3,复水比为2.72,硬度为3.61 N,与预测值相近,相对误差分别为0.19%、3.61%、1.47%和1.66%。因此,上述工艺条件可行。

2.3 香菇的单一干燥和联合干燥比较由表6可知,联合干燥的单位能耗比真空干燥减少37.69%,但高于热泵干燥;单一热泵干燥后的香菇皱缩,边缘出现焦化,内部结构受到破坏[25-28],导致其感官评分低、复水比低、硬度高,而单一真空干燥和联合干燥尽可能地保证了香菇内部结构的完整,故这2种干燥方式的复水比相近且高于热泵干燥;另外,联合干燥前期为热泵干燥,热泵干燥中的美拉德反应使香菇散发出香味[29],再经过真空干燥,颜色和硬荚变得均匀,所以联合干燥的感官评分得以提高。

|

|

表 6 各干燥方式比较1) Table 6 Comparison of different drying methods |

综上所述,联合干燥可以得到能耗低于真空干燥,品质与真空干燥相近的干制香菇。

3 讨论与结论香菇在干燥过程中的水分扩散分为外扩散和内扩散,这2种扩散方式同时进行,既相辅相成,也相互制约,其扩散速度差影响着干燥品质[30]。热泵干燥后期水分分布不均,香菇内外水分扩散速度相差较大,内部水分未能及时转移到物料表面,使表面较易形成硬荚;真空干燥的单位能耗较高,排湿效果差,设备成本决定了其规模难以扩大,但在干燥过程中内外水分分布均匀,干燥后的香菇品质较好。热泵−真空联合干燥结合了2种干燥方式的优点,降低了干燥中的内外扩散速度差,不易形成硬荚,很好地保留了香菇的色、香、味,减少了单位能耗。本试验在固定的冷阱温度、热泵风速和湿度下进行,具有一定的局限性。

本研究确定最佳联合干燥工艺为热泵温度49 ℃,真空度110 Pa和转换点含水率56%,在此条件下实测得单位能耗345.01 kJ·g–1,感官评分8.3,复水比2.72,硬度3.61 N,与预测值相近,相对误差分别为0.19%、3.61%、1.47%和1.66%。联合干燥的单位能耗比真空干燥减少37.69%,但高于热泵干燥;其感官评分和复水比与真空干燥相近,高于热泵干燥;其硬度略大于真空干燥,小于热泵干燥。热泵干燥和真空干燥相结合,充分利用两者的优点,得到了能耗低、质量好的干制香菇。解决了热泵干燥品质不佳、真空干燥能耗高等问题,本研究可为香菇的热泵–真空联合干燥提供理论依据。

| [1] |

陈前江. 我国香菇产业链的经济学分析[D]. 武汉: 华中农业大学, 2010.

(  0) 0) |

| [2] |

戚玉欣, 陶志国. 空气源热泵干燥技术的研究现状与发展展望[J]. 资源节约与环保, 2016(5): 69. (  0) 0) |

| [3] |

聂林林, 张国治, 王安建, 等. 热泵干燥对香菇品质特性的影响[J]. 河南工业大学学报(自然科学版), 2015, 36(6): 59-63. (  0) 0) |

| [4] |

徐建国, 徐刚, 张森旺, 等. 热泵–热风分段式联合干燥胡萝卜片研究[J]. 食品工业科技, 2014, 35(12): 230-235. (  0) 0) |

| [5] |

徐艳阳. 毛竹笋真空冷冻与热风联合干燥研究[D]. 无锡: 江南大学, 2005.

(  0) 0) |

| [6] |

高飞. 微波、远红外、真空冷冻及其与热风联合干燥对红枣品质的影响[D]. 太谷: 山西农业大学, 2013.

(  0) 0) |

| [7] |

孙翠, 王钰, 沈小瑞, 等. 杏鲍菇热风–真空冷冻干燥工艺优化[J]. 食品与机械, 2017, 33(2): 189-193. (  0) 0) |

| [8] |

邵平, 薛力, 陈晓晓, 等. 热风真空联合干燥对银耳品质及其微观结构影响[J]. 核农学报, 2013, 27(6): 805-810. (  0) 0) |

| [9] |

孙海涛, 金昱言, 邵信儒, 等. 真空干燥对野生软枣猕猴桃果脯感官品质的影响[J]. 食品科学, 2014, 35(10): 82-87. DOI:10.7506/spkx1002-6630-201410015 (  0) 0) |

| [10] |

刘文超, 段续, 任广跃, 等. 黄秋葵真空干燥行为及干燥参数的响应面试验优化(英文)[J]. 食品科学, 2016, 37(24): 29-39. DOI:10.7506/spkx1002-6630-201624005 (  0) 0) |

| [11] |

石启龙, 赵亚, 马占强. 真空干燥雪莲果粉玻璃化转变温度与贮藏稳定性研究[J]. 农业机械学报, 2014, 45(2): 215-219. (  0) 0) |

| [12] |

张慧恩, 李巧珍, 黄毅. 桑葚真空干燥工艺参数的研究[J]. 农产品加工(学刊), 2011(2): 57-59. (  0) 0) |

| [13] |

TAMAS A, JUDIT T T, ZOLTAN C, et al. Comparison of drying and quality characteristics of pear (Pyrus communis L.) using mid-infrared-freeze drying and single stage of freeze drying

[J]. Int J Food Eng, 2017, 13(4): 322-336. (  0) 0) |

| [14] |

龙成树, 刘清化, 李浩权, 等. 响应面法优化桑叶热泵干燥速率模型[J]. 现代农业装备, 2016(5): 24-32. DOI:10.3969/j.issn.1673-2154.2016.05.010 (  0) 0) |

| [15] |

关志强, 郑立静, 李敏, 等. 罗非鱼片热泵–微波联合干燥工艺[J]. 农业工程学报, 2012, 28(1): 270-275. DOI:10.3969/j.issn.1002-6819.2012.01.048 (  0) 0) |

| [16] |

陈健凯, 林河通, 林艺芬, 等. 基于品质和能耗的杏鲍菇微波真空干燥工艺参数优化[J]. 农业工程学报, 2014, 30(3): 277-284. (  0) 0) |

| [17] |

王安建, 刘丽娜, 魏书信, 等. 响应面法优化香菇热泵干燥工艺[J]. 食品科技, 2016, 41(3): 62-66. DOI:10.3969/j.issn.1007-7561.2016.03.014 (  0) 0) |

| [18] |

中华人民共和国国家卫生和计划生育委员会. 食品安全国家标准食品中水分的测定: GB5009.3—2016[S]. 北京: 中国标准出版社, 2016.

(  0) 0) |

| [19] |

陈君琛, 杨艺龙, 翁敏劼, 等. 即食杏鲍菇热风–真空联合干燥工艺优化[J]. 农业工程学报, 2014, 30(14): 331-338. DOI:10.3969/j.issn.1002-6819.2014.14.041 (  0) 0) |

| [20] |

王冬, 邹康平. 干香菇复水性的研究[J]. 黑龙江科技信息, 2014(19): 35. DOI:10.3969/j.issn.1673-1328.2014.19.031 (  0) 0) |

| [21] |

姬长英, 蒋思杰, 张波, 等. 辣椒热泵干燥特性及工艺参数优化[J]. 农业工程学报, 2017, 33(13): 296-302. DOI:10.11975/j.issn.1002-6819.2017.13.039 (  0) 0) |

| [22] |

胡庆国. 毛豆热风与真空微波联合干燥过程研究[D]. 无锡: 江南大学, 2006.

(  0) 0) |

| [23] |

JAYARAMAN K S, DAS GUPTA D K, RAO N B. Effect of pretreatment with salt and sucrose on the quality and stability of dehydrated cauliflower[J]. Int J Food Sci Technol, 1990, 25(1): 47-60. (  0) 0) |

| [24] |

吴明晖, 余勇, 郭磊, 等. 真空与热风联合干燥香菇的研究[J]. 包装与食品机械, 2014, 32(2): 29-33. DOI:10.3969/j.issn.1005-1295.2014.02.007 (  0) 0) |

| [25] |

高伦江, 曾顺德, 李晶, 等. 热风微波联合干制对香菇品质及风味的影响[J]. 食品工业科技, 2017, 38(21): 80-83. (  0) 0) |

| [26] |

SEYFI S, MUSTAFA A, HIKMET D, et al. Mushroom drying with solar assisted heat pump system[J]. Energy Convers Manage, 2013, 72(8): 171-178. (  0) 0) |

| [27] |

黎斌, 彭桂兰, 罗传伟, 等. 油菜籽真空干燥工艺优化[J]. 食品与发酵工业, 2016, 42(12): 105-110. (  0) 0) |

| [28] |

张绪坤. 热泵干燥热力学分析及典型物料干燥性能研究[D]. 北京: 中国农业大学, 2005.

(  0) 0) |

| [29] |

芮汉明, 贺丰霞, 郭凯. 香菇干燥过程中挥发性成分的研究[J]. 食品科学, 2009, 30(8): 255-259. DOI:10.3321/j.issn:1002-6630.2009.08.058 (  0) 0) |

| [30] |

徐建国, 徐刚, 张绪坤, 等. 利用核磁共振成像技术分析胡萝卜干燥过程中内部水分传递[J]. 农业工程学报, 2013, 29(12): 271-276. DOI:10.3969/j.issn.1002-6819.2013.12.034 (  0) 0) |

2019, Vol. 40

2019, Vol. 40