2. 农业农村部园艺作物农业装备重点实验室, 辽宁 沈阳 110866

2. Key Laboratory of Horticultural Equipment, Ministry of Agriculture and Rural Affairs, Shenyang 110866, China

机械化栽植具有提高农产品产量、缩短生长周期,减少人工劳动强度等优势[1-3] 。国外移栽机械以大型化、农场式为主,目前国内移栽机械以半自动移栽机为主[4-5] 。我国蔬菜种类丰富,需要多种类适应不同穴孔数穴盘育苗移栽作业的蔬菜移栽机[6-9],因此,设计适用于多种规格穴盘的全自动蔬菜移栽机的可调式喂苗装置具有重要意义。

严宵月等[10]和胡建平等[11]设计了一款纯机械式整排取苗间隔投苗装置,运用6个凸轮控制6个钢丝绳驱动6个苗爪落苗时序,更换不同穴孔数的穴苗盘时需要更换凸轮。魏新华等[12]采用伺服电机驱动直线模组控制取苗机械手在取投苗位置进行往复运动,但单个机械手取苗速度受限,很难实现快速取苗的要求。任玲等[13]和王侨等[14]运用两排投苗台交替运动实现无间断投苗,有效解决了投苗不连续的问题,但整排取苗手不可调,无法适用于不同穴孔数穴盘。王超等[15]设计了一种气动下压式高速取苗装置及配套组合式穴盘,可实现120株/min的高速作业,但基质破碎率较高,通用性不强。刘念聪等[16]和文永双等[17]提出了一种全自动单摆式取喂苗装置,确定了苗盘输送机构与苗穴的运动轨迹,实现了对穴盘苗的快速平顺移栽,但机构较大,不能满足设施农业实际生产需求。沈阳农业大学研究了一种128穴生菜自动喂苗装置,与日本井关PVHR2-E18蔬菜移栽机配套使用,结构简单,但是不适用多种穴盘[18-20]。

目前研制的喂苗装置,在喂苗速率及成功率方面有了很大提升[21-22]。但是适用于不同穴孔数育苗盘的可调式喂苗装置的研究较少。本文在前期研究基础上设计了一种可调式喂苗装置,通过分析取喂苗工作过程的运动轨迹和苗坨夹取时的运动学模型,完成该装置的结构设计与参数优化,最后进行田间试验验证,以期为通用全自动蔬菜移栽机的研制与开发提供参考。

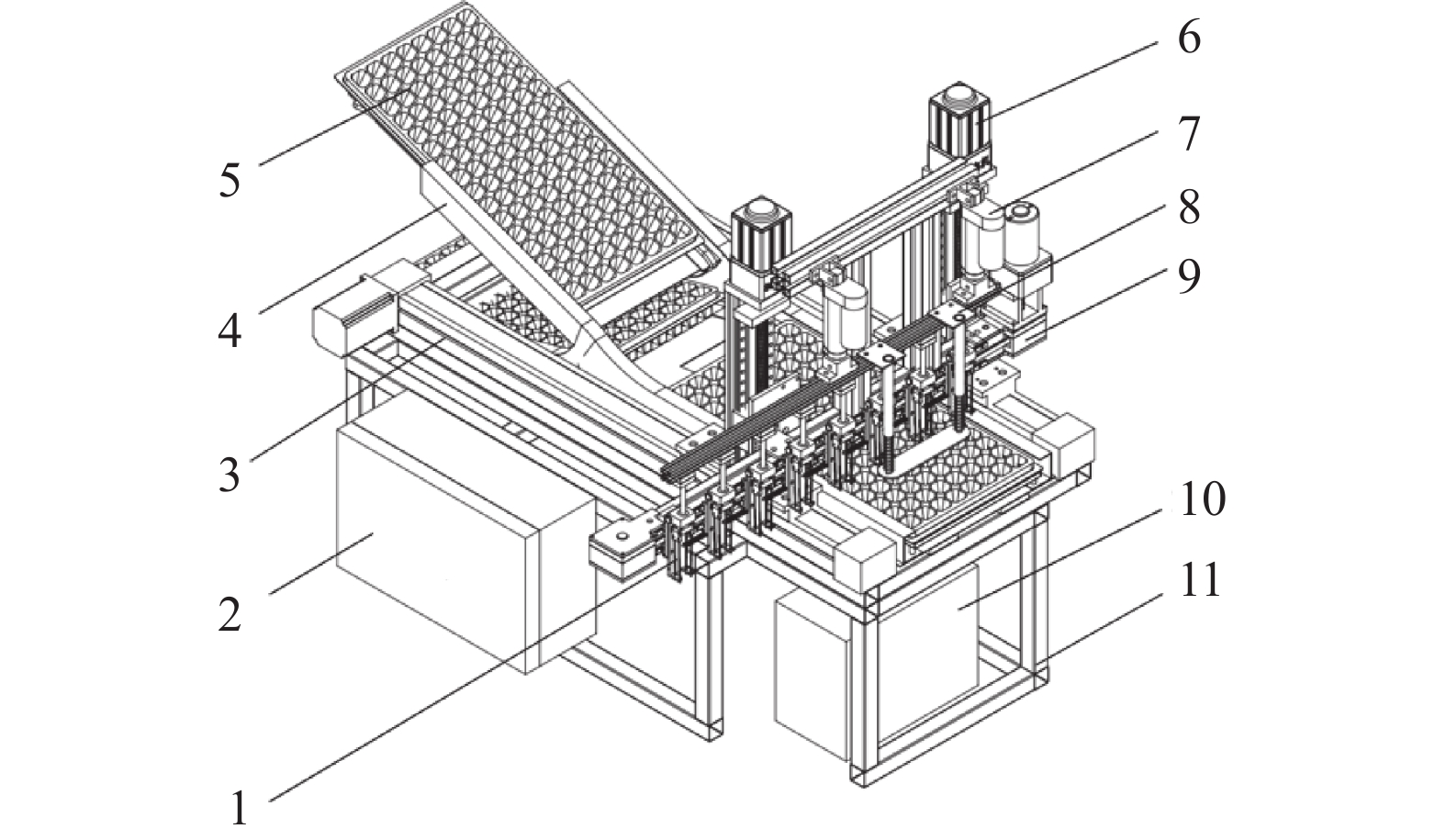

1 整机结构与工作原理 1.1 整机结构本文研制的可调式喂苗装置,主要包括取喂苗臂、取喂苗爪、水平传动部件、垂直传动部件、换盘装置、机架、电池及控制箱,如图1所示。整机采用直流48 V电源驱动,可实现连续运行20 h以上。该装置可与日本井关PVHR2-E18蔬菜移栽机配套,栽植效率可达到3600株/h。

|

图 1 可调式喂苗装置整机结构示意图 Fig. 1 Structure diagram of adjustable seedling-feeding device 1:取喂苗爪;2:控制箱;3:水平传动部件;4:换盘机构;5:穴苗盘;6:垂直传动部件;7:电动推杆;8:压板;9:取喂苗臂;10:电池;11:机架 1: Seedling picking claw; 2: Control cabinet; 3: Horizontal driving unit; 4:Tray changing device; 5: Tray; 6: Vertical driving unit; 7: Linear actuator; 8: Pressure plate; 9: Arm for seedlings picking; 10: Battery; 11: Frame |

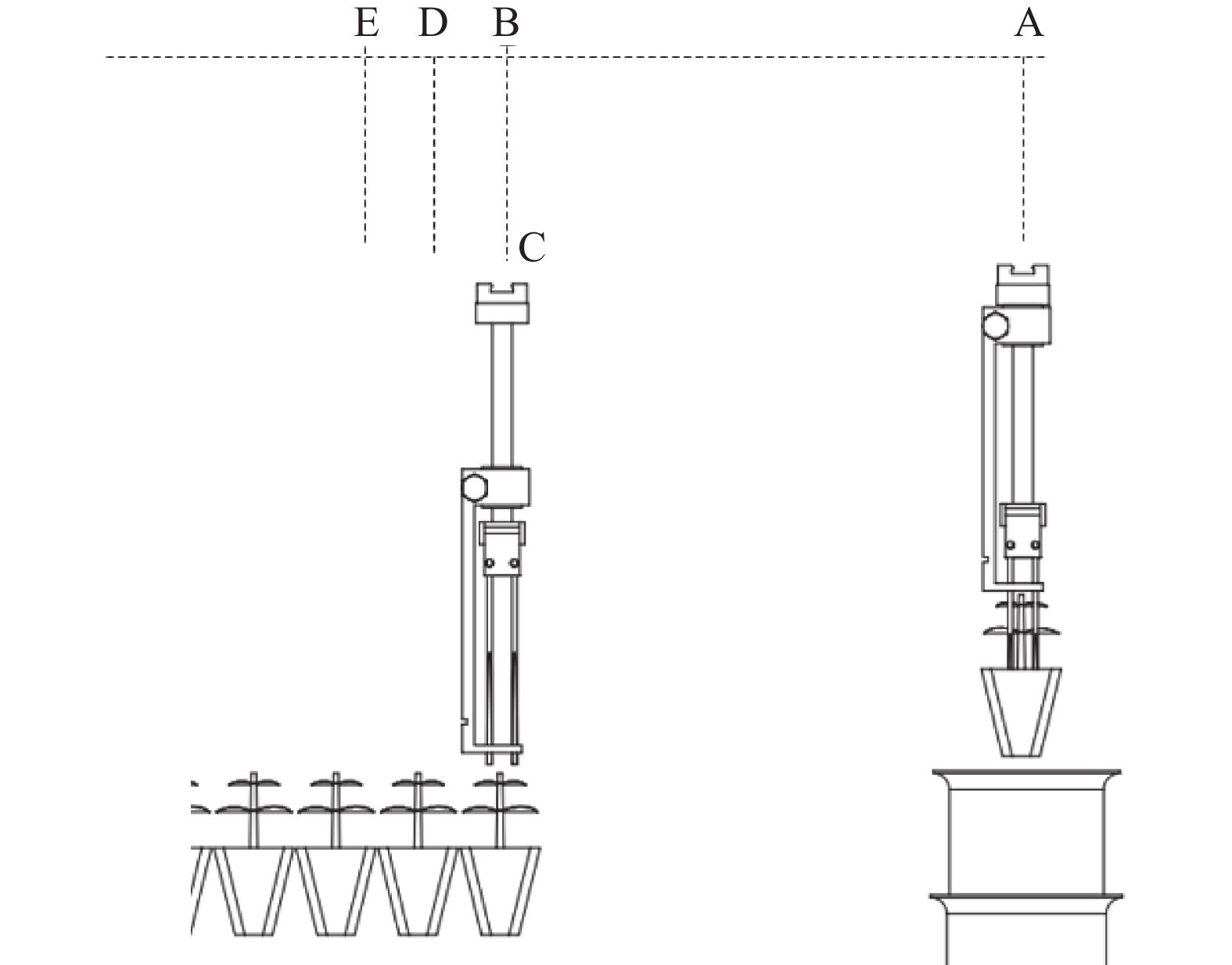

可调式喂苗装置工作原理如图2所示,电池为整机动力源,控制系统采用西门子PLC,通过安装在各位置的传感器接收信号并反馈至控制系统控制每台电机的启动、停止及正反转,以实现取喂苗臂的精确定位和取喂苗爪的精准取喂苗作业。

|

图 2 可调式喂苗装置工作过程图 Fig. 2 Working process diagram of adjustable seedling feeding device A~E表示不同位置 A−E indicate different positions |

该机工作过程可分为8个步骤:开始工作前先进行复位,水平传动部件和垂直传动部件带动取喂苗臂运动至投苗杯正上方,电动推杆缩回,即A位置;水平传动部件带动取喂苗臂运动到穴盘第1排穴盘孔的正上方,即B位置;竖直传动部件带动取喂苗臂下降至取喂苗爪爪针距离穴盘高度10 mm处,即C位置;电动推杆伸出推动取喂苗爪苗针下降合拢抓取苗坨;垂直传动部件上升回到B位置;水平传动部件前进,取喂苗臂回到A位置,在此过程中取喂苗臂上的8个取喂苗爪运动到对应苗杯上方实现等距展开;竖直传动部件下降,电动推杆缩回使取喂苗爪苗针上升,苗坨投入到对应的投苗杯当中,完成投苗;8个取喂苗爪收拢,竖直传动部件上升,回到复位A状态,完成一次取喂苗作业。然后水平传动部件依次运动至苗盘穴盘孔的第2排、第3排、直至最后一排正上方,完成整盘穴盘苗的取喂苗作业,通过换盘机构更换穴盘进行不间断连续移栽。

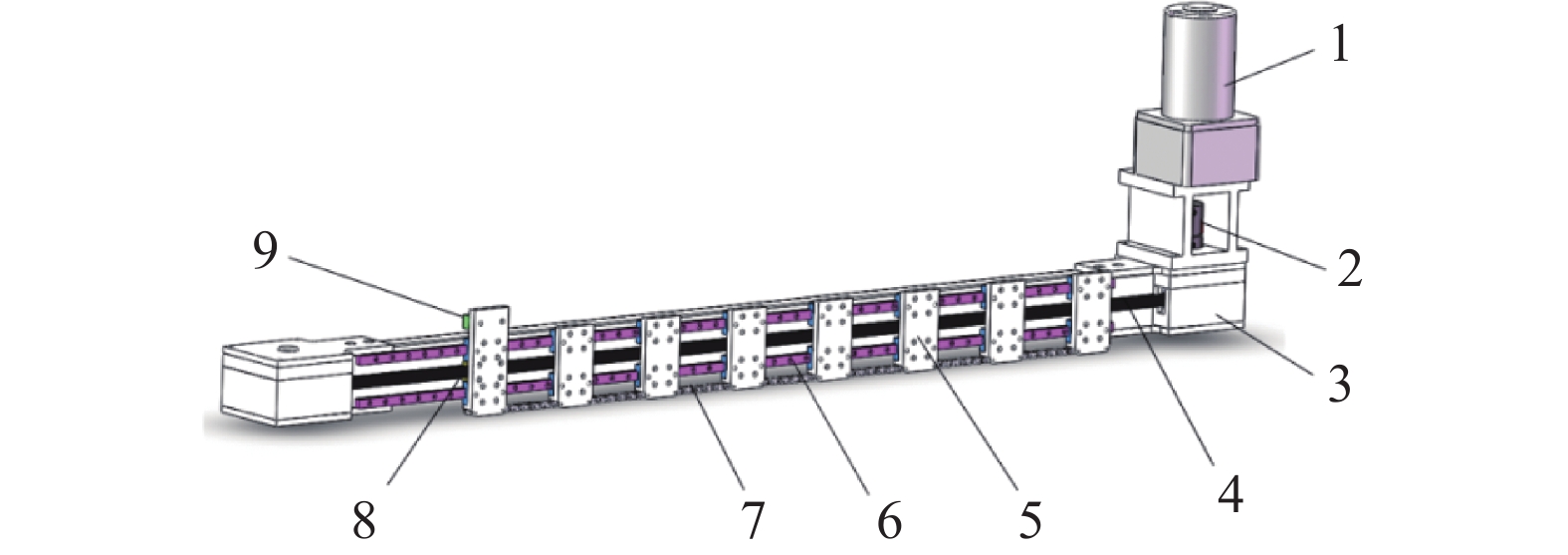

2 关键部件设计 2.1 取喂苗臂设计取喂苗臂由步进电机、联轴器、带轮箱、齿形带、安装板、导轨、滚子链、固定块和传感器感应元件组成,如图3 所示。8个取喂苗爪通过安装板固定在滑块上且可在取喂苗臂上往复滑动,最外侧的安装板通过固定块和齿形带连接,并安装有传感器感应元件,8个安装板通过滚子链连接在一起,电机使齿形带运动可以实现取喂苗爪的分合。

|

图 3 取喂苗臂结构示意图 Fig. 3 Schematic diagram of seedling-feeding arm structure 1:步进电机;2:联轴器 ;3:带轮箱;4:齿形带;5:安装板;6:导轨;7:滚子链;8:固定板;9:传感器感应元件 1: Stepper motor; 2: Coupling ; 3: Belt wheel box; 4: Cog belt; 5: Mounting plate; 6: Guide rail; 7: Roller chain; 8: Fixed block; 9: Sensor-sensing element |

当取喂苗爪散开时,左侧第1个取喂苗爪随齿形带水平向左移动,其余取喂苗爪在滚子链拉动下均匀散开,当传感器感应元件触碰到限位开关时步进电机停止工作,完成分散过程;当取喂苗爪合拢时,步进电机带动齿形带转动,最左边取喂苗爪向右移动,推动其余取喂苗爪向右运动,当传感器感应元件触碰到限位开关时直流电机停止工作,完成合拢过程。

取喂苗爪水平开合通过梯形齿形带实现,则同步带直线模组平均移动速度(v)为:

| $ v = \dfrac{{{L_{\rm{S}}}}}{t}\text{,} $ | (1) |

| $ {P_{\text{L}}} = \dfrac{{Fv}}{{1\;000\eta }}\text{,} $ | (2) |

| $ {P_{同}} \geqslant {K_{\text{A}}}{P_{\text{L}}} \text{,} $ | (3) |

| $ n = \dfrac{{60v}}{{{\text{π}} d}}\text{,} $ | (4) |

式中,LS为取喂苗爪最大位移,为371 mm;t为电机运行时间,设运行时间约为1 s,其中,电机启动和停止时间均为0.25 s;

根据P同=0.037 kW和n=307.2 r/min,并查阅《现代机械设计手册机械—传动设计》[23]选取“L”型带,则:

| $ {P_0} = \dfrac{{\left( {{F_{\rm{a}}} - m{v^2}} \right)v}}{{1\;000}} \text{,} $ | (5) |

| $ {b}_{{\rm{s}}}\geqslant {b}_{{\rm{s}}0}\sqrt[1.14]{\dfrac{{P}_{{\rm{d}}}}{{K}_{{\rm{Z}}}{P}_{0}}} \text{,} $ | (6) |

| $ {P_{\text{r}}} = {K_{\rm{Z}}}{K_{\rm{w}}}{P_0} \text{,} $ | (7) |

| $ {K_{\rm{w}}} = {\left( {\dfrac{{{b_{\rm{s}}}}}{{{b_{{\rm{s}}0}}}}} \right)^{1.14}} = 1,$ | (8) |

式中,P0为基准额定功率,kW;

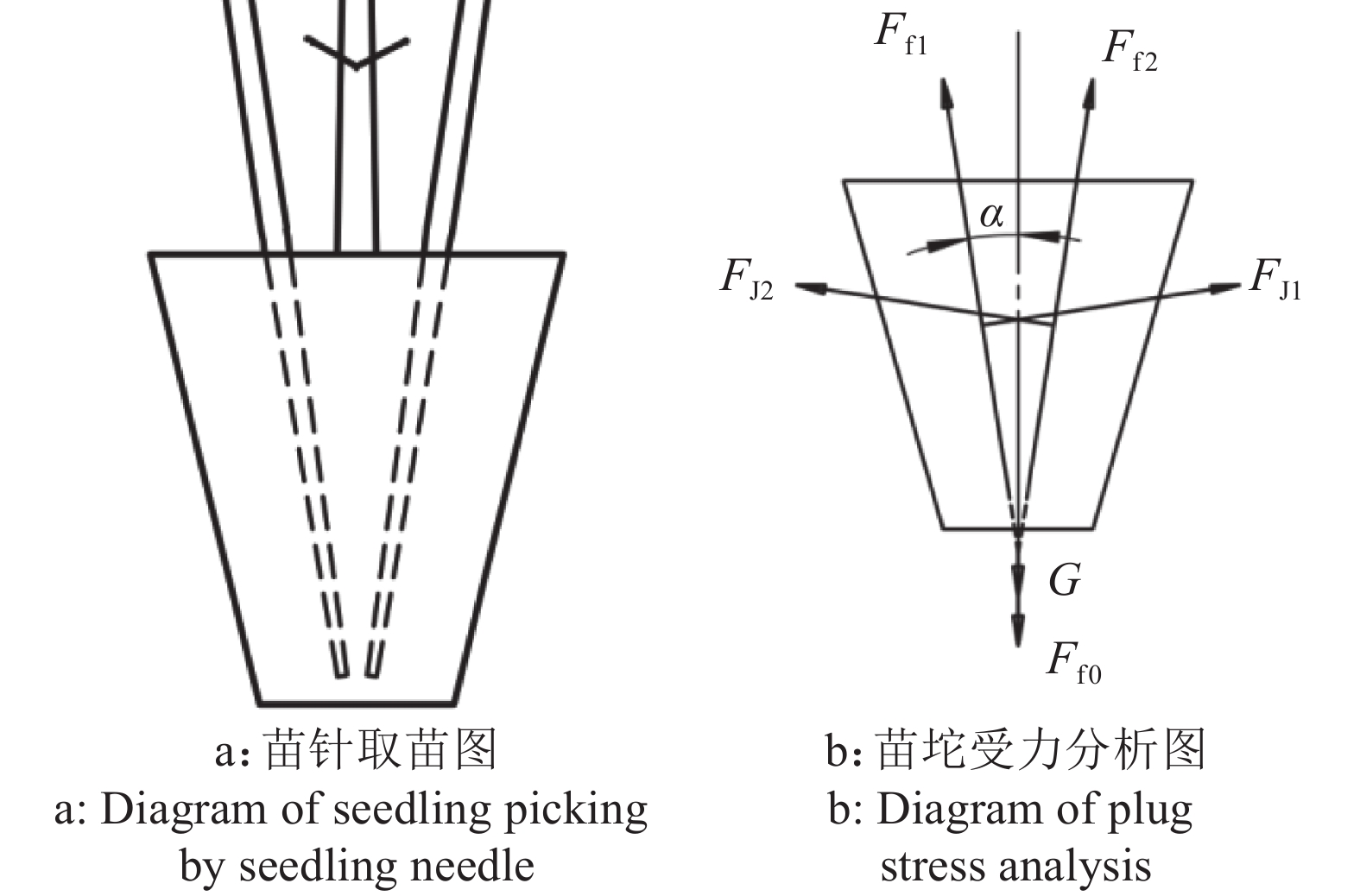

取喂苗爪的爪针在抓取苗坨时既要有一定的刚性来抓紧苗坨,又要有一定的弹性保证苗坨不被破坏。取喂苗爪执行取苗动作时,2组4根苗针以一定角度插入穴盘苗苗坨,当苗针插入到一定深度后,以

|

图 4 取苗受力分析图 Fig. 4 Stress analysis diagram of seedling picking |

当成功取苗时,有

| $ {F_{\rm{L}}} = {F_{{\rm{f}}0}} + G = ({F_{{\rm{f}}1}} + {F_{{\rm{f}}2}})\cos \alpha + ({F_{{\rm{J}}1}} + {F_{{\rm{J}}2}})\sin \alpha \text{,} $ | (9) |

式中,

通过穴盘苗拉拔试验,测得72穴甘蓝苗的含水率(w)在40%左右时,拉拔力平均为2.5 N。由式(9)可以看出,拉拔力取决于夹持力(FJ)、静摩擦因数(μ)、夹持角度(α),其中,夹持力是作用力,计算公式为:

| $ {F_{{\rm{J}}1}} = \sigma {S_{\rm{J}}} \text{,} $ | (10) |

| $ \sigma = \dfrac{F}{{{S_{\rm{Y}}}}} \text{,} $ | (11) |

式中,

| $ F = 0.065\;0{x^3} - 0.674\;2{x^2} + 3.602\;0x - 0.754\;8\text{,} $ | (12) |

式中,x为苗坨夹持变形量,mm。

由式(9)~(12)联立可得

| $ {F_{\rm{L}}} = \dfrac{{2F{S_{\rm{J}}}\left( {\mu \cos \alpha + \sin \alpha } \right)}}{{{S_{\rm{Y}}}}} 。$ | (13) |

经过以上分析,在测定穴盘苗的拉拔力、钵体抗压力、钵体与夹取针的摩擦因数等3个参数基础上,通过式(12)、(13)建立夹取针的夹持角度

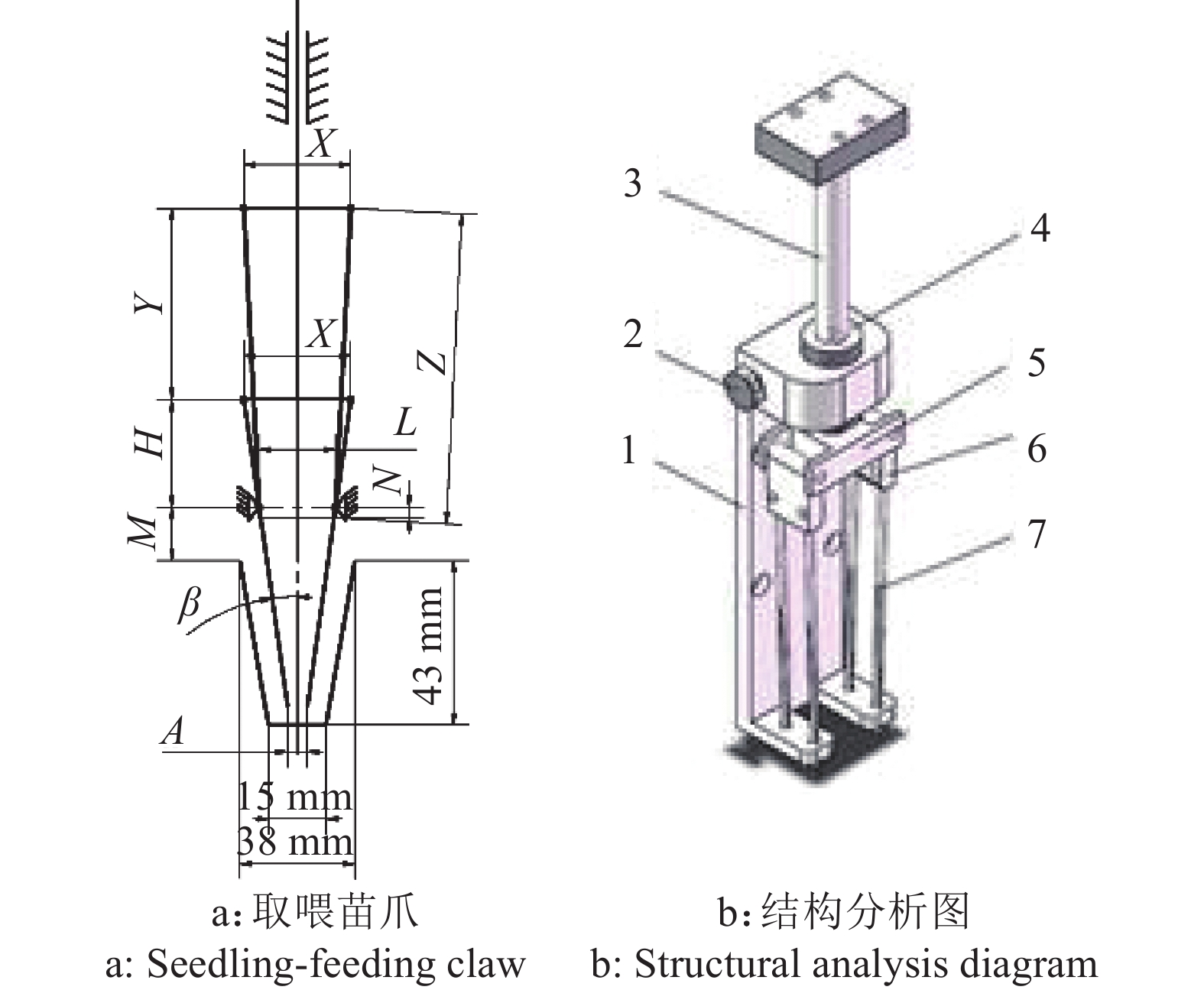

本文针对整排同时取苗,设计了一款“2指4针”的喂苗爪,如图5a所示,主要由固定板、直线轴承、推杆、苗针连接板,苗针安装板、苗针等组成。抓苗时,推杆下降,苗针进入苗坨,推杆越低,苗针角度越大,越夹紧苗坨,当推杆下降到最低处时,苗针对苗坨的夹持力达到最大;落苗时,推杆上升,苗坨被固定板限制住,苗针对苗坨的夹持力减小,当推杆上升到最高处时,苗坨依靠重力自由落入苗杯中。根据其结构及工作原理,建立数学模型,如图5b所示。

|

图 5 喂苗爪结构图 Fig. 5 Structure of seedling-feeding claw a图中,X:苗安装板转动中心之间的距离;Y:苗针下降到最低点的距离;Z:苗针和苗针连接板的长度;H:苗针下降到最低点后安装板和固定板之间的距离;L:固定板下方孔中心距;M:安装板和穴盘之间的距离;N:苗针在最上方时苗针离安装板的距离;A:苗针下降到最低点后针尖之间的距离;β:苗针在最低处时与竖直方向的夹角;b图中,1:固定板;2:限位螺栓;3:推杆;4:直线轴承;5:连接板;6:苗针安装板;7:苗针 In figure a, X: Distance between rotation centers of seedling mounting plate; Y: Distance of needle dropping to the lowest point; Z: Length of plate connecting seedling needles; H: Distance between mounting plate and fixed plate after seedling needle dropping to the lowest point; L: Center distance of the square hole under the fixed plate; M: Distance between mounting plate and tray; N: Distance from seedling needle to the mounting plate at the top of the seedling needle; A: Distance between tip of the needle after needle dropping to the lowest point; β: Angle between seedling needle at the lowest point and vertical direction; In figure b, 1: Fixed block; 2: Limit bolt; 3: Push rod; 4: Linear bearing; 5: Junction plate; 6: Seedling needle mounting plate; 7: Seedling needle |

各运动件之间的关系如下:

| $ \left\{ \begin{array}{l} 2Z\mathrm{sin}\beta +A=X\\ Y+H+N=Z\\ 2H\mathrm{tan}\beta +L=X\\ L < X\end{array} \right.\text{,} $ | (14) |

式中,X为苗安装板转动中心之间的距离,mm;Y为苗针下降到最低点的距离,mm;Z为苗针和苗针连接板的长度,mm;H为苗针下降到最低点后安装板和固定板之间的距离,mm;L为固定板下方孔中心距,mm;M为安装板和穴盘之间的距离,mm;N为苗针在最上方时苗针离安装板的距离,mm;A为苗针下降到最低点后针尖之间的距离,mm;β为苗针在最低处时与竖直方向的夹角,(°)。

为实现整排无间隔取苗,喂苗爪固定板之间的距离应为最小规格穴盘的中心距(32 mm),除去苗针连接板的厚度,X最大取28 mm;取苗角度越大,则取苗抓取力越大,A取2 mm;苗针的上升和下降采用电动推杆实现,结合电动推杆的规格,选用50 mm行程的电动推杆,故Y取50 mm;为实现落苗时不带苗,N取4 mm;则取喂苗爪设计尺寸如表1所示。

|

|

表 1 取喂苗爪不同参数的设计尺寸1) Table 1 Dimensions of different parameters of seedling feeding claw |

H过大,影响取喂苗爪的整体尺寸,加工难度增大,H过小,苗针座设计空间太小。综合考虑H的取值范围设计尺寸,H为35 mm,则Z为89 mm,α为8.4°,L为17.7 mm,苗针粗2 mm,尖端为锥形状。对取喂苗爪利用SolidWorks进行三维建模并基于ADAMS对其运动过程进行仿真,对苗针的末端添加标记点,形成2条白色的运动轨迹,如图6所示。从图6可以看出,苗针的运动轨迹为上端开口大,下端逐渐缩进的倾斜曲线,可以加持更多的土壤,使其拥有更大的加持力。当插入深度取40 mm,得到夹取针夹持钵体的面积为160 mm2,夹持角度为8.4°,静摩擦因数(μ)取平均值0.5,平板压缩面积取苗坨外表面积为1417.5 mm2,由式(10)解得FJ1为1.95 N,由式(12)、(13)解得夹持变形量为7.8 mm。即当变形量大于7.8 mm时,苗坨刚好能被抓起,从仿真结果可以看出取喂苗爪的开合满足设计要求。

|

图 6 苗针运动轨迹图 Fig. 6 Seedling needle trajectory |

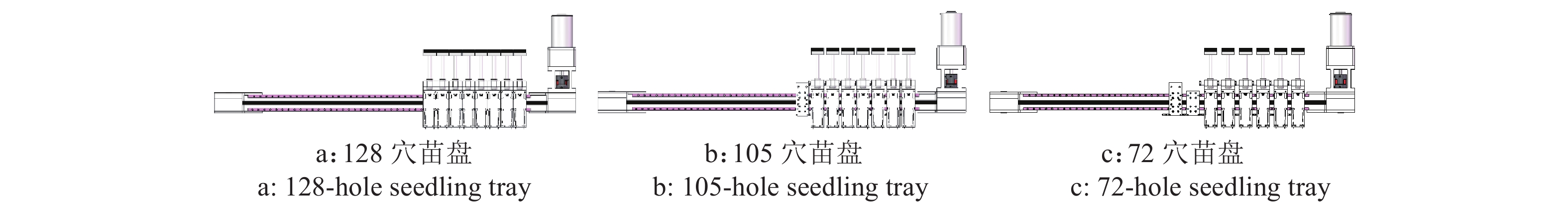

对不同孔穴的穴苗盘,需要通过更换限位螺栓来调节相邻取喂苗爪的间距对应穴苗盘两穴孔的间距,拆装取喂苗爪对应穴苗盘单排的穴孔数,按照取喂苗臂上的指示标识调整传感器的位置,选取对应的PLC控制程序,完成调整过程,从而实现取喂苗臂上安装的取喂苗爪数量与8×16型128穴、7×15型105穴、6×12型72穴的窄边穴孔数对应,不同规格的穴盘相邻穴孔之间的间隙及取喂苗爪数不一样,128穴苗盘的穴孔间距为32 mm,使用8个取苗爪;105穴苗盘的穴孔间距为37 mm,使用7个取苗爪;72穴苗盘的穴孔间距为43 mm,使用6个取苗爪,取喂苗爪安装如图7所示。

|

图 7 3种取喂苗爪安装效果图 Fig. 7 Installation effect diagram of three kinds of seedling picking and feeding claws |

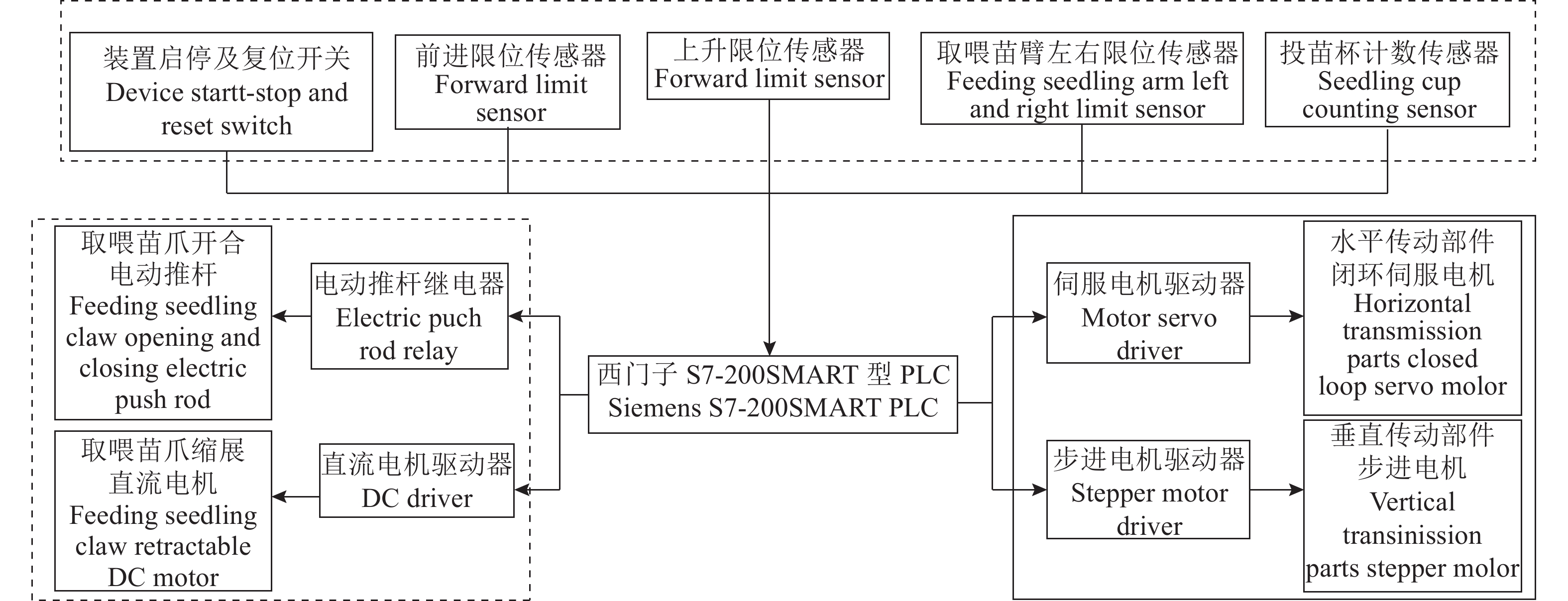

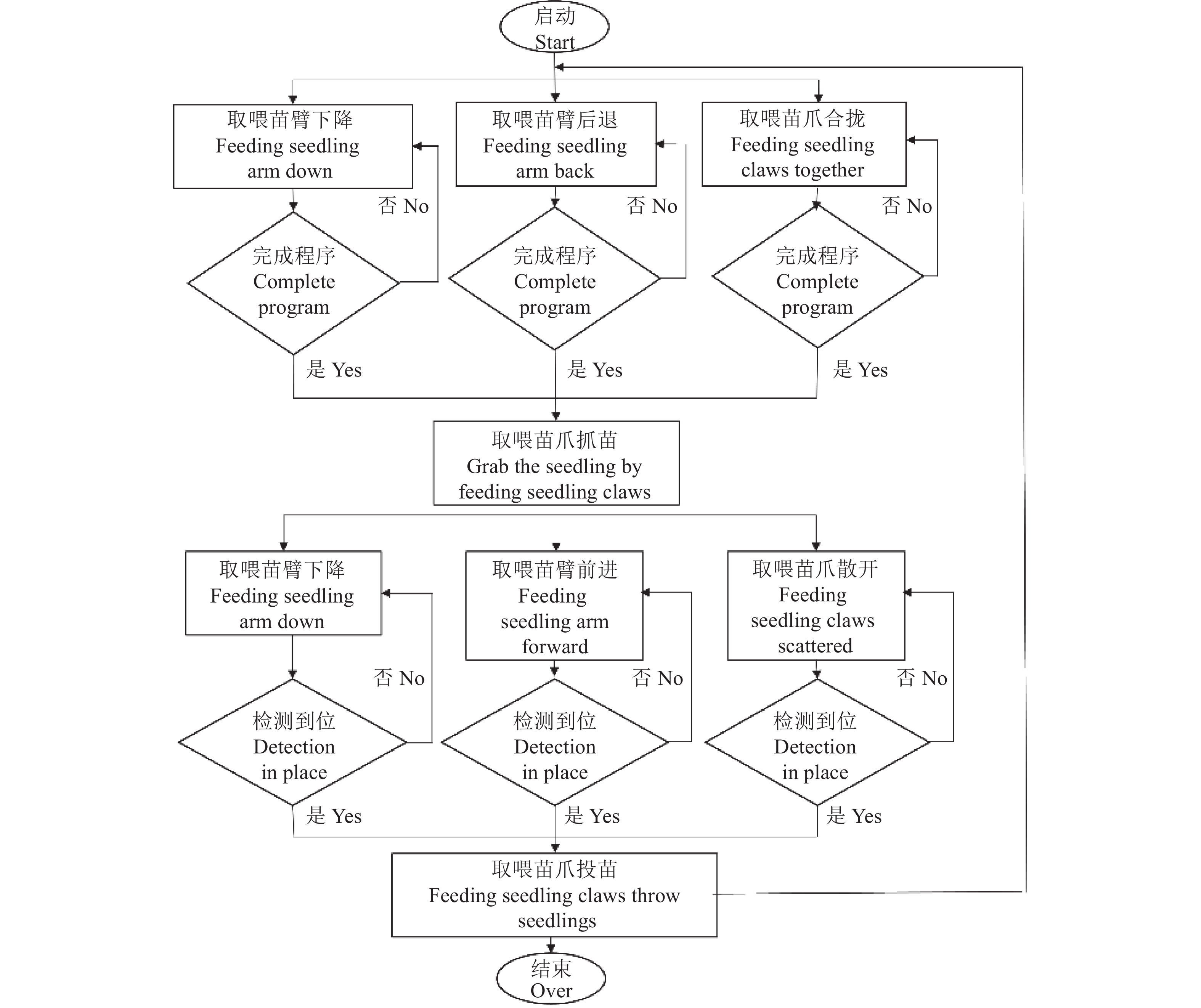

控制系统采用西门子S7-200SMART型PLC控制器,包括硬件和软件,硬件部分主要由PLC控制器、传感器、步进电机、驱动器、电磁开关等组成,如图8所示。基于PLC设计取喂苗控制系统,整排取苗控制流程图如图9所示,开始工作前,先按下复位按钮,进入复位状态,然后按下启动按钮,喂苗装置按照系统程序[25-27]运行,完成取喂苗作业。

|

图 8 控制系统硬件组成 Fig. 8 Hardware composition of control system |

|

图 9 控制流程图 Fig. 9 Flow chart of control |

为验证该喂苗装置实际喂苗效果,寻求最优参数组合,2021年8月,在北京市永盛园内进行样机田间试验(图10)。试验对象选用其专门培育的72、105、128穴的生菜苗,穴苗盘为国家标准穴盘,尺寸为540 mm×280 mm×40 mm。

|

图 10 样机田间试验 Fig. 10 Prototype and field experiment |

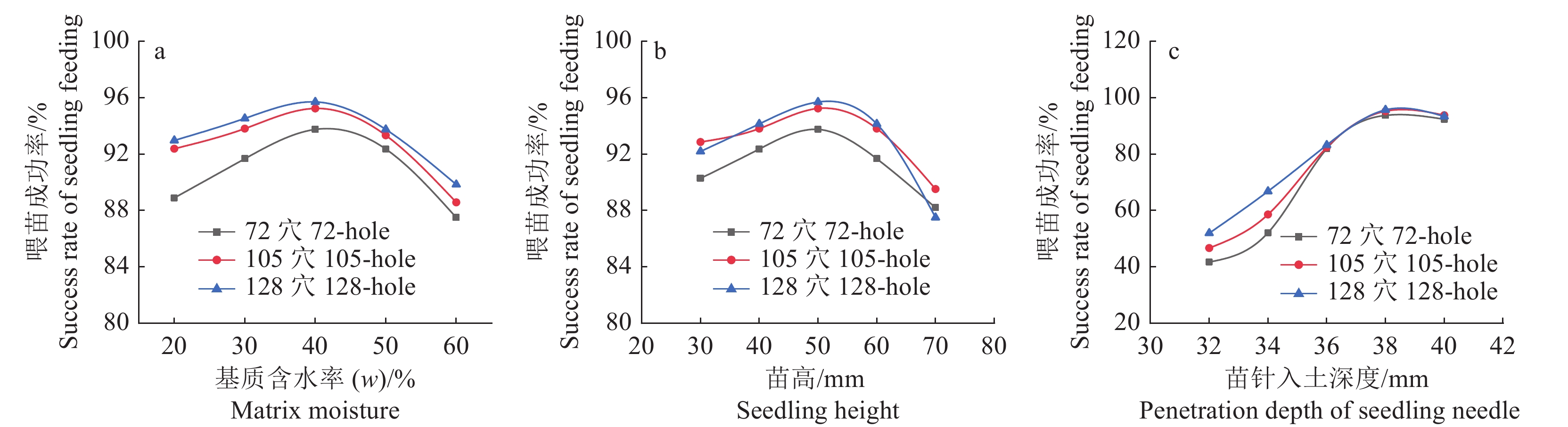

当基质含水率较低时,穴盘苗易脱水,影响成活率,含水率较高时,苗坨易松散,影响取苗;苗株较小的穴盘苗根须不够发达,苗坨易松散,苗株较大的穴盘苗叶片较大,抓取过程中容易造成破坏,影响定植后的成活率;苗针入土深度越深则抓取力越大,但也对苗坨的破坏性越大。故在3种穴盘规格下,选择基质含水率、苗高、苗针入土深度为试验因素。

选择试验指标为喂苗成功率,喂苗成功的标准是把穴苗从穴盘中取出,苗坨不松散,并准确投入到投苗杯中。喂苗成功率(η)计算公式为:

| $ \eta = \dfrac{{N_{\rm{t}} - N_{\rm{u}} - N_{\rm{p}} - N_{\rm{v}}}}{N_{\rm{t}}} \times 100{\text{%}} \text{,} $ | (15) |

式中,Nt为每组试验的总株数;Nu为未取出的株数;Np为取出苗坨松散或伤苗的株数;Nv为未投入苗杯的株数。

3.3 单因素试验结果与分析选取72、105、128穴的生菜苗,分别进行以下试验。基质含水率的单因素试验,在苗高为50 mm、苗针入土深度为38 mm的条件下,3种穴盘各取10盘,分成15组,每组2盘,待浇完水后,正常放置在大棚里,在基质含水率(w)为60%、50%、40%、30%、20%时进行喂苗试验。试验结果如图11a所示,当基质含水率降低时,喂苗装置的喂苗成功率不断提高,达到一个峰值然后开始降低。故基质含水率(w)在30%~50%时,适宜进行移栽作业。

|

图 11 各单因素对喂苗成功率的影响 Fig. 11 Effects of single factors on success rate of seedling feeding |

选取苗高为30、40、50、60、70 mm的幼苗进行试验。3种穴盘各取10盘,共分成15组,每组2盘,在基质含水率(w)为40%、苗针入土深度为38 mm的条件下进行试验。试验结果如图11b所示,随着苗高的增加喂苗成功率不断提升,达到峰值然后开始降低,这是因为随着苗高的增加,穴盘苗的根系更加发达,固坨效果越好,喂苗成功率也更高;苗过高时,幼苗叶片较大,在喂苗过程中容易对叶片造成破坏,植株完整率较低。故苗高为40~60 mm时,适宜移栽作业。

在苗针入土深度的单因素试验中,在基质含水率为40%、苗高为50 mm的条件下,3种穴盘各取10盘,分成15组,每组2盘,在苗针入土深度为32、34、36、38、40 mm时进行喂苗试验。试验结果如图11c所示,随着入土深度的增加(32~38 cm),喂苗装置的成功率明显提高,当入土深度达到最深(40 cm)时,苗坨出现了破损,喂苗成功率降低。综合考虑,入土深度在36~40 mm时,适宜移栽作业。

3.4 多因素试验为了获得上述3个因素的最优值,选择育苗盘规格、基质含水率、苗高、苗针入土深度作为试验因素,各因素取值范围由单因素试验结果确定,以喂苗成功率为试验指标,选取L9(34)正交试验表进行9组正交试验,另外再进行3组优选方案验证试验,每组试验2盘穴苗,共计24盘。每完成1组试验,由式(18)算喂苗成功率,因素水平编码值如表2所示,试验方案与结果如表3所示。采用极差分析法对试验结果进行分析,结果见表4,采用方差分析法对试验结果进行分析,结果见表5。

|

|

表 2 正交试验因素水平表 Table 2 Factors and levels of orthogonal test |

|

|

表 3 正交试验方案及结果 Table 3 Experiment scheme and results of orthogonal test |

|

|

表 4 极差分析 Table 4 Range analysis |

|

|

表 5 方差分析 Table 5 Variance analysis |

对表4、表5进行综合分析,得出最佳的取苗方案A3B2C2D2,即128穴生菜在基质含水率(w)为40%、苗高为50 mm、苗针入土深度为38 mm时,喂苗成功率最高。优选方案验证试验结果显示,72、105、128穴成功喂苗株数分别为138、202、247株,喂苗成功率分别为95.83%、96.19%和96.48%,优选方案的喂苗成功率高于各单因素试验和正交试验,满足蔬菜穴盘苗自动旱地移栽取苗要求。试验发现,苗针入土深度对喂苗成功率影响最大,其次是育苗盘规格,苗坨含水率和苗龄在此范围内影响较小,符合农户实际农艺生产需求。

4 结论1) 本文设计了一款可调式喂苗装置,该装置可通过调节限位螺栓,应用于72、105、128穴穴盘苗的移栽。优化了可调节取喂苗爪的取喂苗臂,设计了穴盘苗取喂苗爪的结构,并完成PLC控制系统软硬件设计,实现了对多种穴苗盘蔬菜苗的快速准确移栽。

2) 选择井关PVHR2-E18蔬菜移栽机作为配套材料,选取3种穴盘规格的生菜穴盘苗为试验对象,进行单因素试验和多因素正交试验,以基质含水率、苗高、苗针入土深度为试验因素,探究可调式喂苗装置喂苗成功率的最优工作参数。试验结果表明,当穴盘苗基质含水率(w)为40%,苗高为50 mm、苗针入土深度为38 mm时,蔬菜移栽机可调式喂苗装置喂苗成功率最高,72、105、128穴生菜穴盘苗的喂苗成功率分别为95.83%、96.19%和96.48%,满足设计要求。

| [1] |

玄冠涛, 韩军伟, 邵园园, 等. 我国机械化移栽自动分苗取苗技术研究现状[J]. 农机化研究, 2022, 44(3): 10-15. DOI:10.3969/j.issn.1003-188X.2022.03.002 (  0) 0) |

| [2] |

张丽娜, 谭彧, 吕昊暾, 等. 温室穴盘苗自动移钵路径优化[J]. 农业工程学报, 2020, 36(15): 65-72. DOI:10.11975/j.issn.1002-6819.2020.15.008 (  0) 0) |

| [3] |

杜新武, 李灿, 李明勇, 等. 旱作移栽钵苗自动取投苗技术研究进展[J]. 农机化研究, 2018, 40(8): 263-268. DOI:10.3969/j.issn.1003-188X.2018.08.050 (  0) 0) |

| [4] |

JI J T, CHEN K K, JIN X, et al. High-efficiency modal analysis and deformation prediction of rice transplanter based on effective independent method[J]. Computers and Electronics in Agriculture, 2020, 168: 105126. DOI:10.1016/J.COMPAG.2019.105126 (  0) 0) |

| [5] |

张丽华, 邱立春, 田素博. 穴盘苗自动移栽机的研究进展[J]. 农业科技与装备, 2009(5): 28-31. DOI:10.3969/j.issn.1674-1161.2009.05.012 (  0) 0) |

| [6] |

孙晓晓, 刘洋, 李斌, 等. 穴盘苗自动移栽机取苗装置研究现状及展望[J]. 中国农机化学报, 2021, 42(3): 22-28. DOI:10.13733/j.jcam.issn.2095-5553.2021.03.004 (  0) 0) |

| [7] |

YANG Q Z, XU L, SHI X Y, et al. Design of seedlings separation device with reciprocating movement seedling cups and its controlling system of the full-automatic plug seedling transplanter[J]. Computers and Electronics in Agriculture, 2018, 147: 131-145. DOI:10.1016/j.compag.2018.02.004 (  0) 0) |

| [8] |

童俊华, 石虎峰, 武传宇, 等. 穴盘移栽指铲式末端执行器苗钵基质抓取仿真与试验[J]. 农业机械学报, 2019, 50(8): 107-116. DOI:10.6041/j.issn.1000-1298.2019.08.012 (  0) 0) |

| [9] |

田志伟, 马伟, 杨其长, 等. 温室穴盘苗移栽机械研究现状及问题分析[J]. 中国农业大学学报, 2022, 27(5): 22-38. DOI:10.11841/j.issn.1007-4333.2022.05.03 (  0) 0) |

| [10] |

严宵月, 胡建平, 吴福华, 等. 整排取苗间隔放苗移栽设计与试验[J]. 农业机械学报, 2013, 44(S1): 7-13. (  0) 0) |

| [11] |

胡建平, 常航, 杨丽红, 等. 自动移栽机整排取苗间隔投苗控制系统设计与试验[J]. 农业机械学报, 2018, 49(6): 78-84. DOI:10.6041/j.issn.1000-1298.2018.06.009 (  0) 0) |

| [12] |

魏新华, 包盛, 刘晓凯, 等. 穴盘苗全自动移栽机运动协调控制系统设计与移栽试验[J]. 农业机械学报, 2016, 47(12): 1-7. DOI:10.6041/j.issn.1000-1298.2016.12.001 (  0) 0) |

| [13] |

任玲, 赵斌栋, 曹卫彬, 等. 穴苗移栽机双旋转式分苗装置设计[J]. 农业工程学报, 2021, 37(8): 10-18. DOI:10.11975/j.issn.1002-6819.2021.08.002 (  0) 0) |

| [14] |

王侨, 曹卫彬, 张振国, 等. 穴盘苗自动取苗机构的自适应模糊PID定位控制[J]. 农业工程学报, 2013, 29(12): 32-39. DOI:10.3969/j.issn.1002-6819.2013.12.005 (  0) 0) |

| [15] |

王超, 刘彩玲, 李永磊, 等. 蔬菜移栽机气动下压式高速取苗装置设计与试验[J]. 农业机械学报, 2021, 52(5): 35-43. DOI:10.6041/j.issn.1000-1298.2021.05.004 (  0) 0) |

| [16] |

刘念聪, 杨程文, 刘保林, 等. 全自动单摆式蔬菜钵苗取喂苗系统研制[J]. 农业工程学报, 2020, 36(22): 87-95. DOI:10.11975/j.issn.1002-6819.2020.22.010 (  0) 0) |

| [17] |

文永双, 张俊雄, 张宇, 等. 蔬菜穴盘苗插入顶出式取苗装置研制[J]. 农业工程学报, 2020, 36(22): 96-104. DOI:10.11975/j.issn.1002-6819.2020.22.011 (  0) 0) |

| [18] |

田素博, 赵晨希, 胡熙, 等. 蔬菜移栽机自动喂苗装置关键部件设计与试验[J]. 沈阳农业大学学报, 2020, 51(5): 586-592. (  0) 0) |

| [19] |

赵晨希. 生菜移栽机自动喂苗装置设计与试验研究[D]. 沈阳: 沈阳农业大学, 2020.

(  0) 0) |

| [20] |

王宁, 任玲, 李江全, 等. 穴盘苗移栽机自动取苗技术研究现状与展望[J]. 中国农机化学报, 2021, 42(1): 59-66. DOI:10.13733/j.jcam.issn.2095-5553.2021.01.009 (  0) 0) |

| [21] |

金鑫. 蔬菜穴盘苗自动移栽技术与装置的研究[D]. 北京: 中国农业大学, 2014.

(  0) 0) |

| [22] |

俞高红, 俞腾飞, 叶秉良, 等. 一种旋转式穴盘苗取苗机构的设计[J]. 机械工程学报, 2015, 51(7): 67-76. (  0) 0) |

| [23] |

秦大同, 谢里阳. 现代机械设计手册−机械传动设计: 单行本[M]. 北京: 化学工业出版社, 2013.

(  0) 0) |

| [24] |

韩绿化, 毛罕平, 胡建平, 等. 穴盘苗自动移栽钵体力学特性试验[J]. 农业工程学报, 2013, 29(2): 24-29. (  0) 0) |

| [25] |

文永双, 张宇, 田金元, 等. 蔬菜移栽钵苗检测与缺苗补偿系统设计与试验[J]. 农业机械学报, 2020, 51(S1): 123-129. DOI:10.6041/j.issn.1000-1298.2020.S1.014 (  0) 0) |

| [26] |

田素博, 邱立春, 张诗. 基于PLC的穴盘苗移栽机械手控制系统设计[J]. 沈阳农业大学学报, 2007, 38(1): 122-124. DOI:10.3969/j.issn.1000-1700.2007.01.026 (  0) 0) |

| [27] |

陈瑜, 郑欢, 马瑞峻, 等. 基于PLC的拔抛秧机械手监控系统设计与试验[J]. 华南农业大学学报, 2021, 42(5): 97-104. DOI:10.7671/j.issn.1001-411X.202011038 (  0) 0) |

2023, Vol. 44

2023, Vol. 44